ANALYSIS SERVICE

分析サービス

FRACTURE SURFACE ANALYSIS

破面解析・フラクトグラフィー

破面解析とは

材料の破壊は、”材料が有する性質(材料特性)”、”材料に加わる応力状態(負荷様式)”、”材料を取り巻く環境(温度、雰囲気)”といった要因の組合せで、様々な破壊形態を示します。 破面解析(フラクトグラフィ)では、材料の破断面(破面)を観察し、破壊形態を特定することで、破壊に至った『原因』や、破壊が進展した『過程』を遡って推定することができます。 破断面の観察手法には、目視やマイクロスコープなどによる”マクロ(低倍率)観察”と、走査型電子顕微鏡(SEM)による”ミクロ(高倍率)観察”があります。 それぞれの観察手法を駆使することで、一つの破断面から多くの特徴を捉えて、破壊形態をより正確に特定できるようになります。 さらに、エネルギー分散型X線分析装置(EDX、EDS)による元素分析なども組み合わせることで、破壊起点を詳細に解析することも可能です。

破断面の種類について

種々の材料は、特定の力学因子や環境因子を伴うことで、”延性破壊”や”脆性破壊”、”疲労破面”、”応力腐食割れ(SCC)”などの形態で破壊します。 破壊形態に応じて、破断面(破面)には、異なる様相が形成されることもしばしばです。 つまり、破面様相は、破壊形態を指し示す特徴の一つであり、破面解析において重要な情報となります。 代表的な破面様相としては、”ディンプル”、”リバーパターン”、”ロックキャンディ”、”ストライエーション”が挙げられます。 一方で、一つの破壊形態、または、破断面であっても、形成される様相は、必ずしも一様とは限りません。 破壊が進展する過程で、形成される破面様相が変化し、同じ破断面に複数、かつ、複雑(不明瞭)な様相が形成される場合もあります。

延性破面の特徴

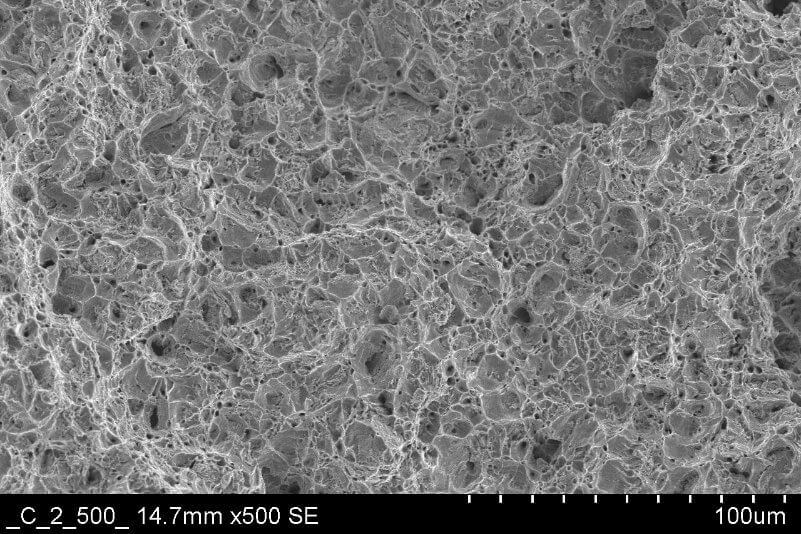

- 延性破壊とは、金属材料や高分子材料が塑性変形を伴った上で、破壊に至る現象を指します。一例として、金属材料では、引張方向への準静的負荷(引張試験、破壊靭性試験)によって、延性破壊が生じます。

- 金属材料で延性破壊が生じる場合、代表的な破面様相として、ディンプルが形成されます。

- ✓ ディンプル:延性破壊において、ミクロ的な破断面(破面)の様相です。変形の過程で、材料内部に、欠陥や介在物を核としたボイド(空孔)が形成された後、成長したボイド同士が連結することで、クレーター状の様相が形成されます。

- ディンプルは、応力の負荷方向によって、真円に近い形状の等軸ディンプルと、楕円に近い形状の伸長ディンプルに分類されます。

ディンプル

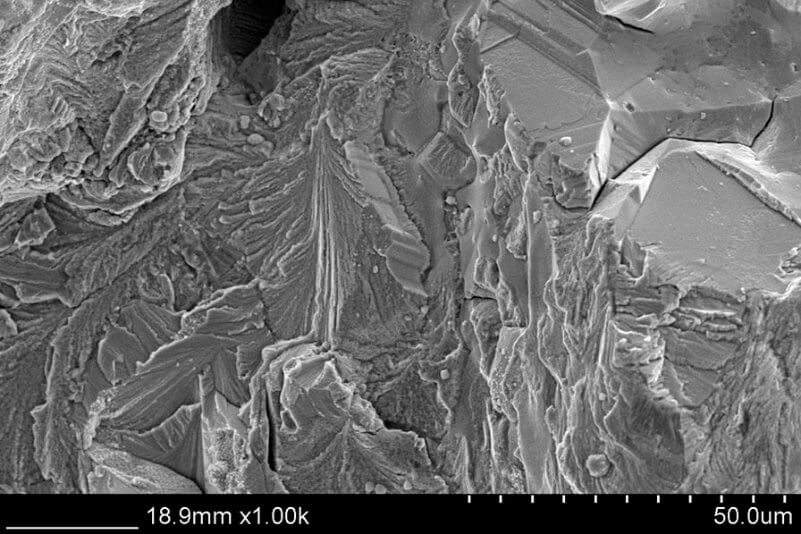

脆性破面の特徴

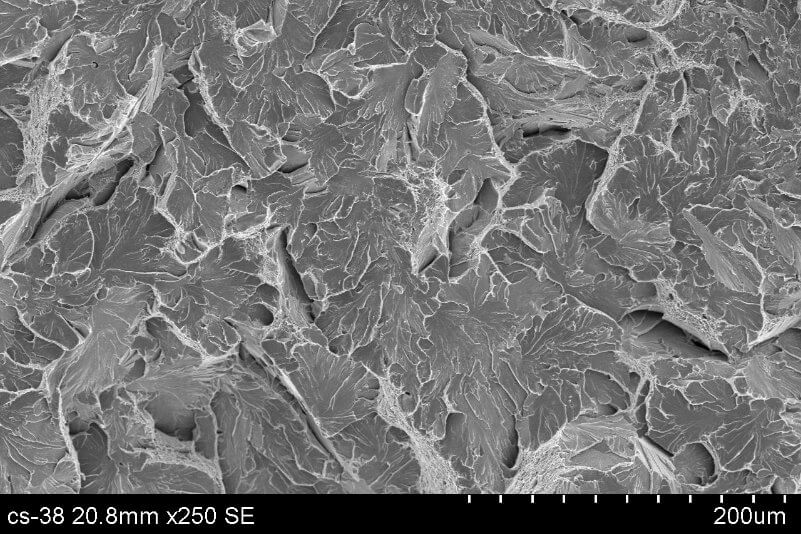

- 脆性破壊とは、塑性変形を伴わず、弾性変形中に破壊に至る現象を指します。セラミックスやガラスなど、塑性変形できない材料はもちろんのこと、金属材料や高分子材料であっても、特定の条件下では脆性破壊を生じます。一例として、金属材料では、熱処理(焼入れ処理)後に生じる焼割れや、低温環境下での衝撃負荷(衝撃試験)によって、脆性破壊が生じます。

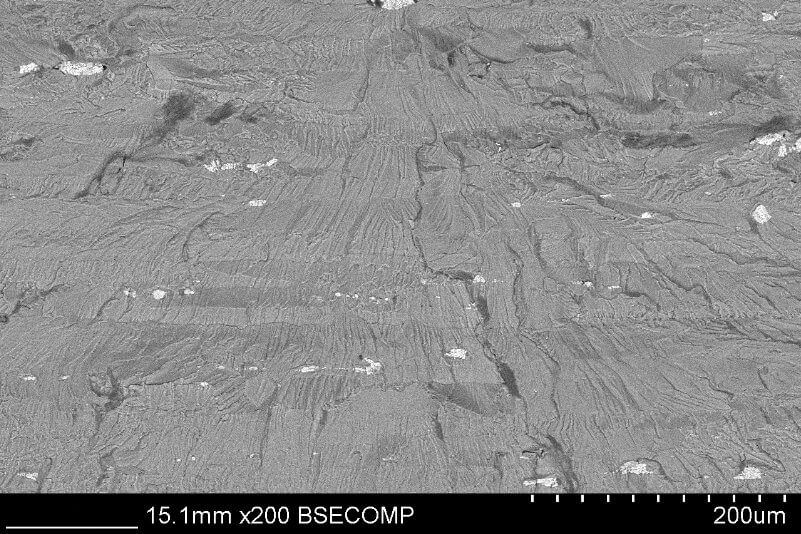

- 金属材料で脆性破壊が生じる場合、代表的な破面様相として、へき開破壊の特徴であるリバーパターンが形成されます。

- リバーパターンとは、ミクロ的な破断面(破面)の特徴です。き裂が結晶粒内の特定の面(へき開面)に沿って進展し、平行する複数き裂が合流することで、河川の流れのような模様が観察されます。

リバーパターン

へき開破面の特徴

- へき開破面は、粒内破壊の一種であり、低エネルギーの脆性破壊と関連しています。

- 金属材料のへき開破壊は、原子間の結合が破壊され、特定の結晶面に沿った分離によって発生します。

- 温度が低い環境やひずみ速度が非常に大きい場合にへき開破面は形成されます。

- へき開破面は、平坦な面をともなうため、目視でも破面がキラキラと反射するのが分かります。

- 電子顕微鏡で観察すると、リバーパターンが現れます。なお、オーステナイト系ステンレス鋼やアルミニウム合金など、結晶学的にへき開破面を形成しない金属材料も存在します。

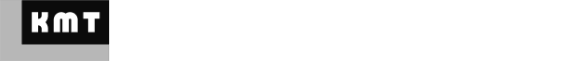

焼割れ破面の特徴

- 焼割れ破面は、焼入れなどの熱処理の過程で発生する一般的な破面を指します。

- 焼割れ破面は、オーステナイトからマルテンサイトへの変態中に発生する応力によるもので、体積の増加を伴います。

- マルテンサイト変態は、焼入れされる部品の最外層から開始されます。変態が部材の中心に向かってより軟らかいオーステナイトの深部に進むと、その体積変化は表面に隣接する部品の外部体積で既に作られたマルテンサイトによって拘束されます。これにより内部応力が発生し、材料の表面に引張の応力が生じます。この応力が表面のマルテンサイト組織の引張強さを超えた時にき裂が発生・進展し、最終的に焼割れ破面を形成します。

衝撃破壊破断面の特徴

- 衝撃破壊とは、材料への衝撃負荷(衝撃試験)によって、高速で破壊に至る現象を指します。

- 金属材料での衝撃破壊は、延性破壊または脆性破壊により生じます。その破断面(破面)は、ディンプルのみ、リバーパターンのみ、または、ディンプルとリバーパターンの混在といった様相を示します。

- 衝撃破壊の破壊形態または破面様相は、温度によって変化する場合がしばしばです。例えば、炭素鋼では、破断面にディンプルのみが形成される温度から低下させると、破断面には徐々にリバーパターンが混在し、最終的にはリバーパターンのみが形成されます。

- 衝撃特性(衝撃強度)の評価には、破面解析によって、温度に対する破面様相の変化(ディンプルとリバーパターンの割合)を捉えることが重要となります。

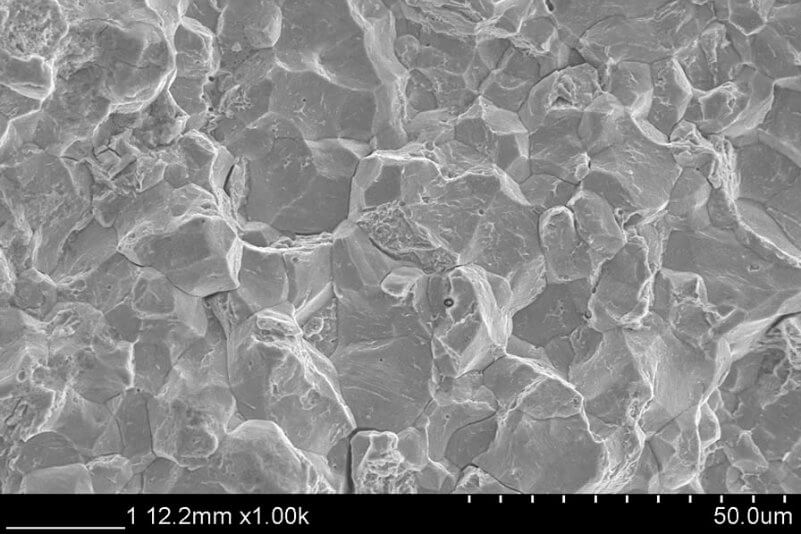

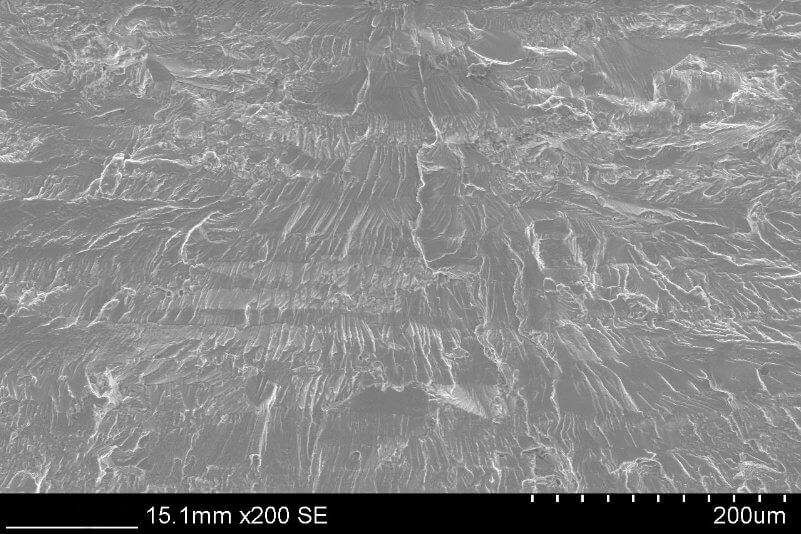

粒界破面の特徴

- 粒界破壊とは、結晶粒界に沿ったき裂進展によって、破壊に至る現象を指します。一例として、金属材料では、特定の環境下での割れ(応力腐食割れ、水素脆化割れ)や、高温環境下での静的負荷(クリープ試験)によって、粒界破壊が生じます。

- 金属材料で粒界破壊が生じる場合、代表的な破面様相として、ロックキャンディが形成されます。

- ✓ ロックキャンディ:粒界破壊において、ミクロ的な破断面(破面)の特徴です。結晶粒界に沿って、き裂が進展することで、粒界面がむき出しになったような様相が形成されます。

- 粒界破壊は必ずしも、脆性的な破壊形態とは限りません。破断面に、ロックキャンディの特徴(粒界面がむき出しになったような様相)に加えて、ディンプルの形成(延性破壊の特徴)が観察される場合があります。

ロックキャンディ

応力腐食割れ破面の特徴

- 応力腐食割れ(SCC)とは、腐食環境下にある材料への引張負荷によって、き裂の発生や進展が起こりやすくなる現象を指します。種々の材料に対して、限定的な力学条件と環境条件が満たされないと、応力腐食割れは生じません。

- 金属材料で応力腐食割れが生じる場合、代表的な破面様相として、ファンシェイプドパターンやロックキャンディが形成されます。

- 材質や環境条件によって、き裂は結晶粒内または結晶粒界を選択的に進展します。

- 同じ材料や条件下でも、複数の様相が混在する、または、複雑(不明瞭)な様相を示すこともしばしばです。

ファンシェイプドパターン

クリープ破面の特徴

- クリープとは、材料への一定負荷によって、時間の経過とともに変形が進行する現象を指します。クリープの進行によって、最終的に破壊に至る現象をクリープ破壊と言います。

- 金属材料でのクリープ破壊は、粒内破壊または粒界破壊により生じます。その破断面(破面)は、ディンプルやロックキャンディといった様相を示します。

- 温度が上昇すると、クリープの進行が著しくなるとともに、粒界すべりが生じやすくなるため、クリープ破壊は粒内破壊から粒界破壊へと変化します。すなわち、低温で低寿命であるほど粒内破壊、高温で長寿命であるほど粒界破壊が生じやすくなります。

- クリープ破壊の破壊形態または破面様相は、温度のみならず、応力の大きさによっても変化します。応力が大きい場合、凹凸が非常に大きく、粒界面上に模様のない(脆性的な)粒界破面が形成されます。また、応力が小さい場合、凹凸が比較的に小さく、粒界破面上にディンプルを伴う(延性的な)粒界破面が形成されます。

- 高温クリープの場合、形成される破断面は酸化していることがしばしばです。それ故に、観察の手法や倍率を変えても、破断面の特徴を詳細に捉えることは難しくなります。

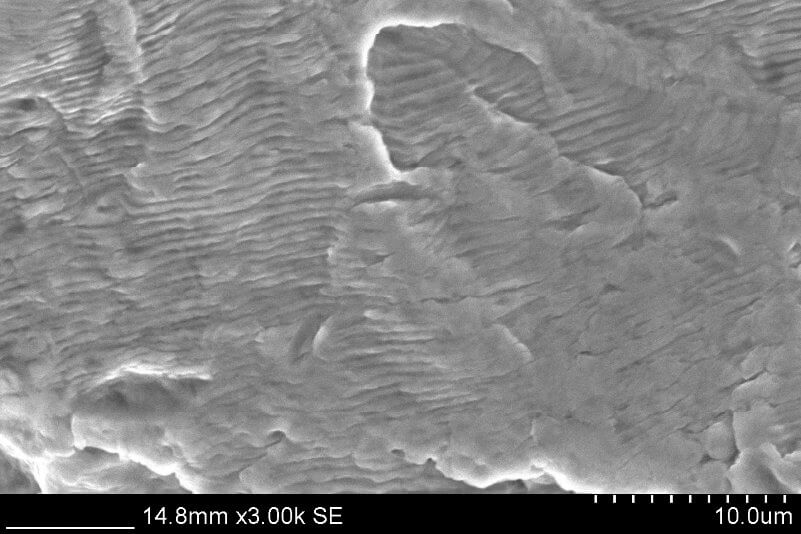

疲労破面の特徴

- 疲労破壊とは、材料への繰返し負荷によって、発生したき裂が徐々に進展し、破壊に至る現象を指します。

- 金属材料で疲労破壊が生じる場合、代表的な破面様相として、ビーチマークやストライエーションが形成されます。

- ✓ ビーチマーク:疲労破壊において、マクロ的な破断面(破面)の特徴です。繰返し負荷の条件が大きく変化する際に、貝殻状の模様が形成されます。

- ✓ ストライエーション:疲労破壊において、ミクロ的な破断面の特徴です。進展するき裂が開閉を繰り返すことで、縞状の模様が形成されます。

- ストライエーションが帯状に連なった領域は、プラトーと呼ばれます。

- ビーチマークやストライエーションは、き裂の進展方向と直交する性質、また、プラトーは、き裂の進展方向と平行する性質があります。それ故に、疲労破壊の特徴から、き裂の進展方向を遡り、最終的にき裂発生起点を推定することも可能です。

ビーチマーク

ストライエーション

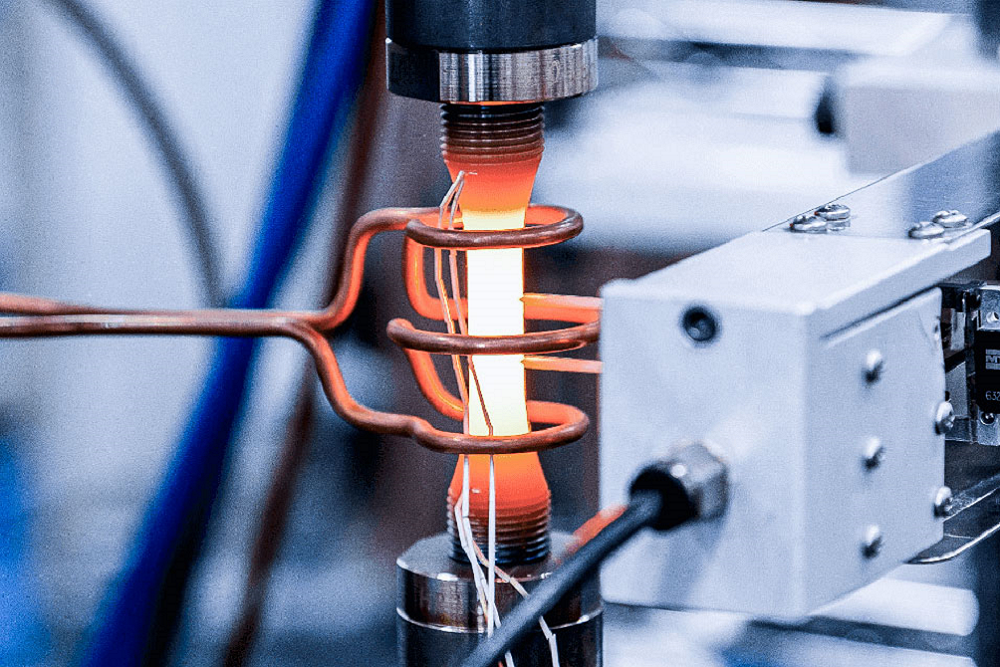

破面解析における調査項目

破面解析を行う前に、 材料の種々の特性値、部材に負荷されていた応力や変形モード、 材料が使用されていた環境(温度、雰囲気)についてヒアリングを行います。 次に、破壊したサンプルを目視やマイクロスコープによって低い倍率の観察を行い、マクロな破壊様相を観察します。 さらに、走査型電子顕微鏡(SEM)を用いて、破壊起点近傍およびその周辺を高い倍率で観察し、ミクロな破壊メカニズムの考察を行います。 不純物や介在物、欠陥などが破壊に関与する場合には、EDXやBSEを用いて元素分析も行います。 以上の観察・分析結果を照らし合わせて、破壊原因の推定に至ります。

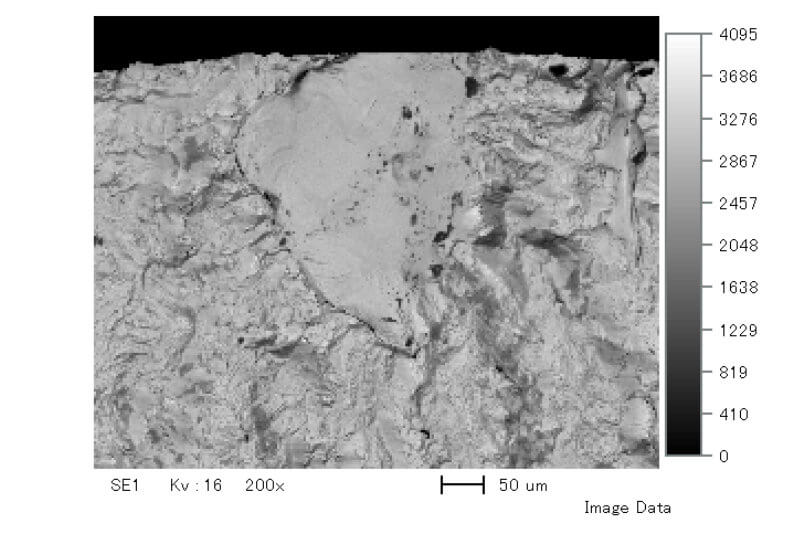

反射電子(BSE)組成像

- 観察手法の一つである走査型電子顕微鏡(SEM)観察では、試料に電子線を照射し、試料から放出される二次電子(SE)、反射電子(BSE)または特性X線などを検出することで、試料表面の状態を高分解能で捉えています。

- 原子番号の大きな原子ほど、反射電子を放出しやすい性質があります。反射電子像では、反射電子の放出量でコントラストをつけることで、試料表面の組成を判断することができます。

(a)SE像

(b)BSE像

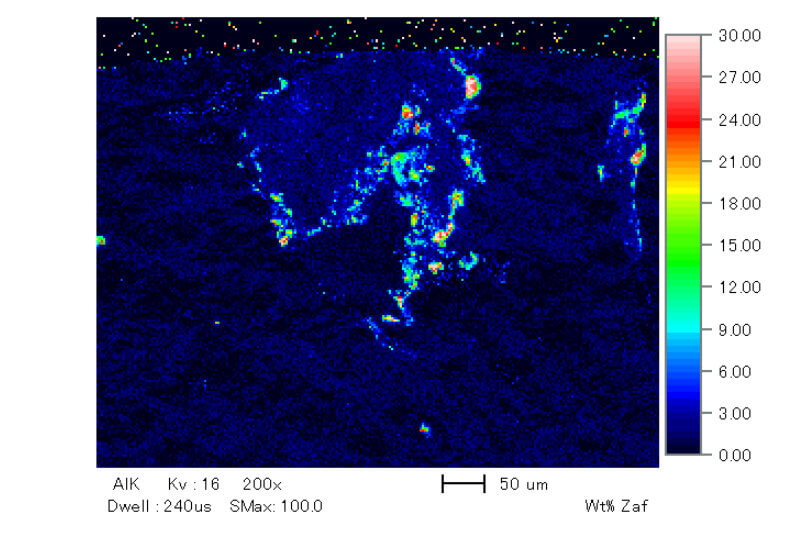

エネルギー分散型X線分析(EDX、EDS)

- エネルギー分散型X線分析(EDX、EDS)とは、電子線の照射によって、試料から放出された特性X線を検出することで、試料の構成元素を捉える手法です。

- 特性X線は、元素固有のエネルギーを有しています。エネルギー分散型X線分析では、特性X線のエネルギーを分析することで、試料が保持している元素の種類や量を把握することができます。

- エネルギー分散型X線分析は、定性分析のみならず、簡易的な定量分析も可能です。ただし、炭素などの軽元素(Ne以下)の定量分析や、微量分析などはできません。

(a)BSE像

(b)Al元素像

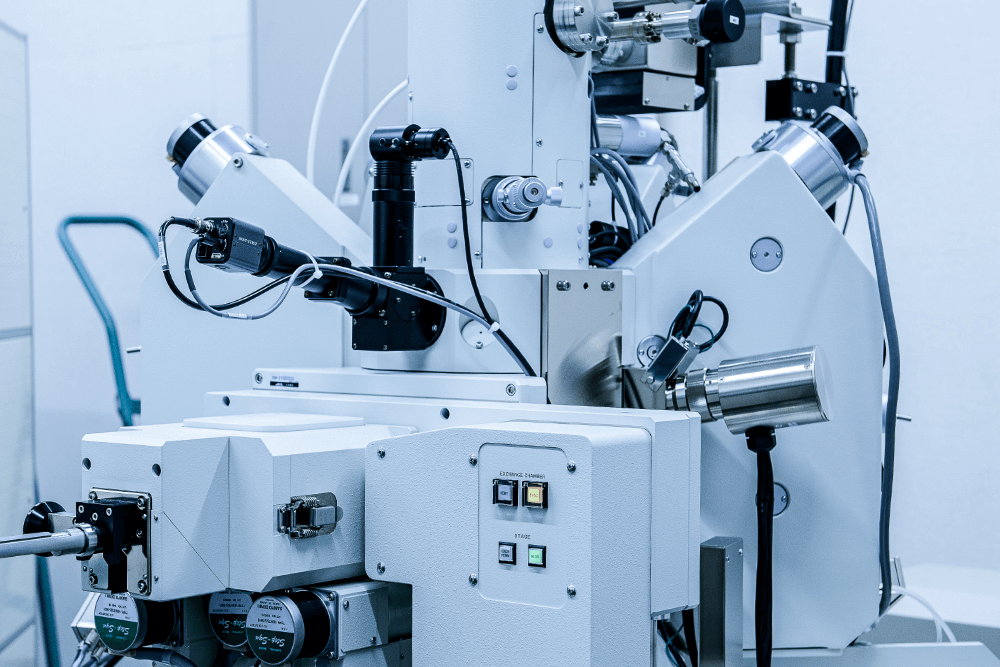

神戸工業試験場のレポート実績

これまでの当社のレポート実績としては、フォークリフトブラケット部の損傷調査、シャックル破断調査、シリンダーライナーの割れ調査、コンプレッサーホイールの破面調査、締結ボルトの破損調査、バネの破断調査、GFRP製タンクの破損調査、金属積層造形材の破面観察などが挙げられます。 以下に、配管における破面解析、熱交換器における破面解析、バレルによる破面解析の実例について紹介します。

配管における破面解析

- 配管の損傷調査に対する一環で、破面観察、断面組織観察および化学成分分析を組み合わせて、破面解析を行った例を示します。

- 破面観察では、腐食状況とともに、孔食からのき裂進展が確認できました。

- 断面組織観察では、粒界腐食と減肉の状況が把握できました。

熱交換器における破面解析

- 熱交換器に対する損傷調査の一環で、外観観察、破面観察および断面組織観察を組み合わせて、破面解析を行った例を示します。

- 破面観察では、ディンプルの形成(延性破壊の特徴)が確認できました。

- 断面組織観察では、発生した変形の状況が確認できました。

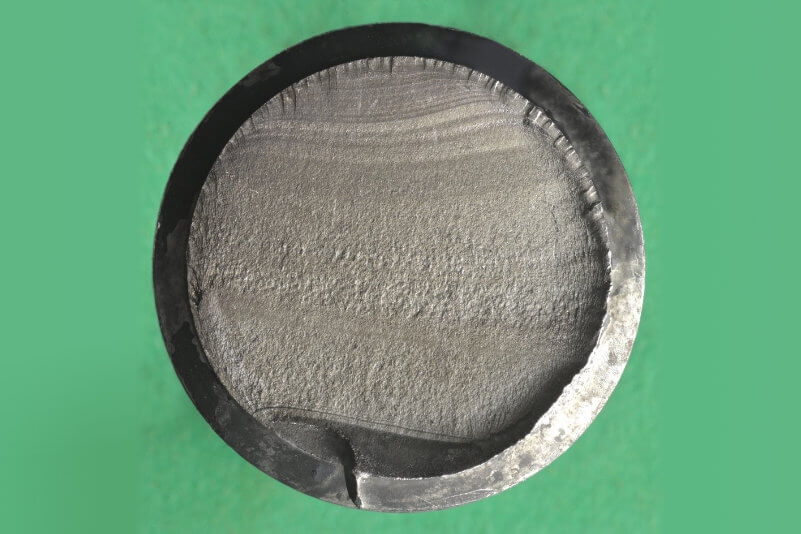

バレルにおける破面解析

- バレルに対する損傷調査の一環で、外観観察、破面観察、断面組織観察を組み合わせて、破面解析を行った例を示します。

- 破面観察では、ビーチマークの形成(疲労破壊の特徴)とともに、破壊起点が確認できました。

- 断面組織観察では、別途行われた硬さ試験結果と組み合わせて、断面上の硬さ分布が確認できました。

AI解析で実施する破面解析

- 破面解析では、材料に生じた破壊の過程と原因を推定するにあたり、材料の破断面(破面)を観察する技術のみならず、破壊形態を特定するための専門性が必要となります。

- 近年、破面解析を担える人材、特に、破面解析に必要な専門性を有する人材の不足は、産業界として深刻な問題となっています。

- 破面解析の課題に対して、当社ではAI(人工知能)を活用し、破断面画像を自動で判別するシステム『FraD』を開発しました。FraDでは、膨大な破断面画像(技術者における”経験値”)をビックデータとして、対象画像から破面様相を瞬時に判別してくれます。

- FraDの活用によって、破面解析に必要な専門性の補強だけではなく、破面解析の業務効率化が実現できます。詳しくは、HP(URL:https://www.frad-tech.com/)をご覧ください。

破面解析の依頼の流れ

破面解析において、ご依頼からご報告までの流れは、以下の通りです。

- ① ご依頼の内容を回答いただいた上で、打合せ等でヒアリングを適宜実施

- ② ご依頼の内容に基づき、見積りを作成・提出

- ③ 見積りの内容でご了承いただければ、ご契約

- ④ 対象サンプルをご提供いただき、破面解析を実施

- ⑤ 解析結果に基づき、報告書を作成・提出

- ⑥ 報告書に基づき、報告会等でディスカッションを適宜実施

神戸工業試験場の破面解析まとめ

破面解析(フラクトグラフィ)は、破壊に関する情報を得る手法として、部材損傷の原因究明に大いに活用されています。 当社では、幅広い業界への携わりの中で、破面解析とそれに基づく損傷解析においても、実績・経験・ノウハウを長年積み上げてきました。 さらには、マイクロスコープや走査型電子顕微鏡(SEM)、エネルギー分散型X線分析装置(EDX、EDS)など、多種多様な設備を取り揃え、詳細な破面解析を可能にしています。 多くの実績・経験・ノウハウや設備を駆使した正確性、そして、独立系試験場としての客観性をもって、損傷部材の解析・調査にお応えいたします。

TEST SERVICE

分析サービス

研究開発をサポートする、化学分析や物性測定などの分析・計測サービスのご紹介です。