TEST SERVICE

試験サービス

DAMAGE INVESTIGATION

各種材料の損傷調査、不具合原因究明

製品や機械が使用中に破断やき裂などの損傷が発生した場合、その原因を特定し、再発防止策を講じることは極めて重要です。当社では、このような損傷品の調査・試験・分析を通じて、お客様の課題解決をサポートしています。プラントメーカーや材料メーカーとの資本関係がない独立資本であるため、常に客観的な視点から、タイムリーかつ信頼性の高い調査・試験・分析サービスを提供できるのが当社の強みです。

調査フロー

損傷調査は、以下のステップで進められます。

- ① 破損:損傷が発生した製品や部材をご用意ください。

- ② お問い合わせ:損傷状況やご要望をお聞かせください。

- ③ 試験方案の提出:お客様の状況に合わせた最適な調査・試験プランをご提案します。

- ④ ご注文:ご提案内容にご納得いただけましたら、ご注文を承ります。

- ⑤ 調査:ご提案に基づき、多角的な視点から詳細な調査を実施します。

- ⑥ 報告:調査結果をまとめた詳細なレポートを提出し、分かりやすくご説明します。

試験・分析の種類と対応範囲

当社では、損傷調査のために幅広い試験・分析項目に対応しています。

【加工】

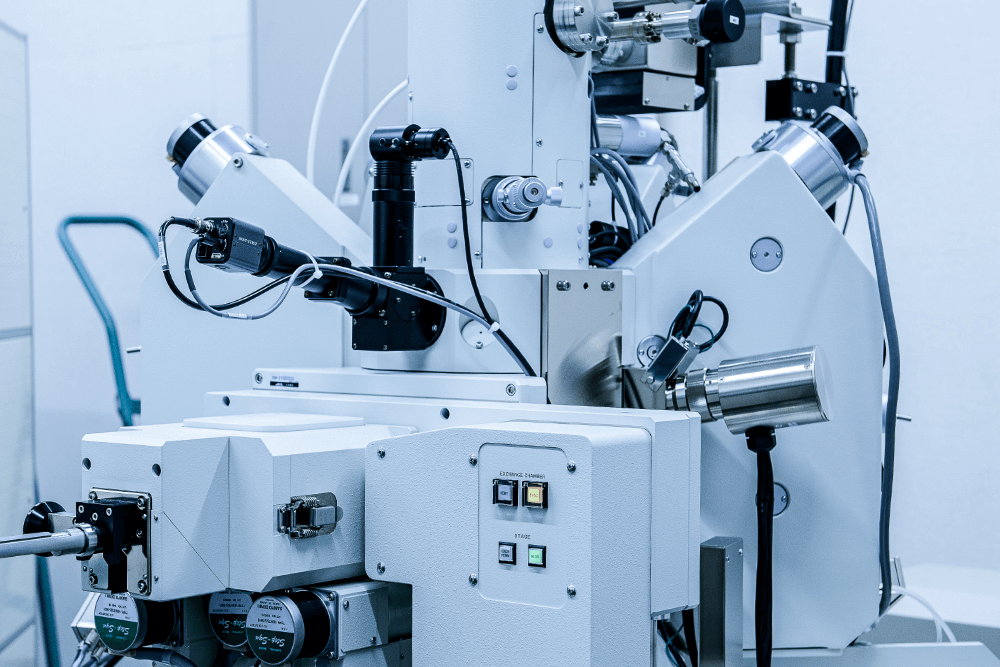

- オンサイトでのサンプル採取:当社開発の放電サンプリング装置を用いて、現場で安全かつ正確にサンプルを採取します。

- 対象材の調査試験片への加工:ワイヤー放電加工、NC旋盤、マシニングセンターなど、多様な加工技術を駆使し、分析に適したサイズの試験片を製作します。

【金属材料試験】

- 引張試験:材料の強度や延性を評価します。

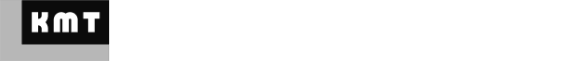

- クリープ試験:高温下での材料の変形挙動を評価します。

- 疲労試験:繰り返し応力に対する材料の耐久性を評価します。

- 金属組織試験、硬さ試験:材料の微細構造や機械的特性を評価します。

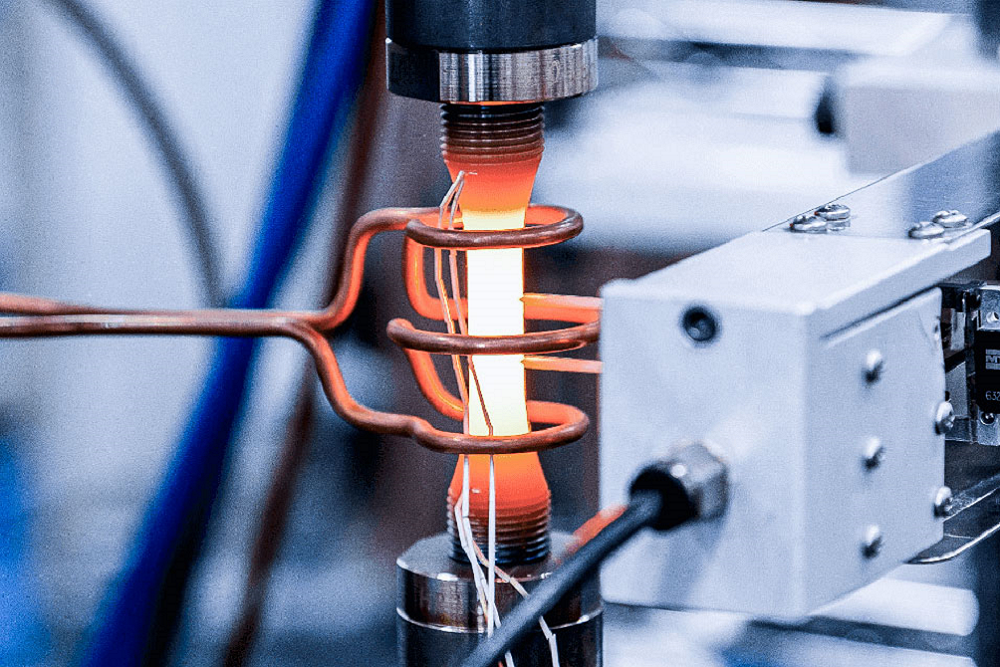

- フラクトグラフィ:破面の詳細観察により、破壊メカニズムを特定します。

【化学分析】

- 異物分析:EDS(エネルギー分散型X線分光法)、XRD(X線回折)、FTIR(フーリエ変換赤外分光光度計)を用いて、付着物や異物の組成を特定します。

- 金属材料成分分析:ICP(誘導結合プラズマ発光分光分析)により、金属材料の化学成分を正確に分析します。

- 損傷部の腐食成分分析:EDSなどを用いて、腐食生成物の組成を分析し、腐食メカニズムを解明します。

- 循環水の清浄度分析:プラントの循環水などの水質を評価し、不具合との関連性を調査します。

【樹脂材料試験】

- 引張試験:樹脂の強度や延性を評価します。

- シール材の耐食性評価、余寿命評価:シール材の劣化状況を評価し、将来的な耐久性を予測します。

- 塗料の耐候性評価:塩水噴霧試験機などを用いて、塗料の屋外環境に対する耐久性を評価します。

レポート実績紹介

これまでに手掛けた損傷調査の事例を一部ご紹介します。

事例 1)配管の損傷

調査方法:破面観察、断面組織観察、化学成分分析

破面観察 : 孔食からき裂が進展。腐食状況の確認

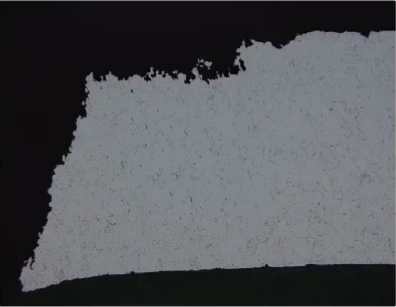

断面観察 : 粒界腐食、減肉を確認

事例 2)熱交換器の損傷

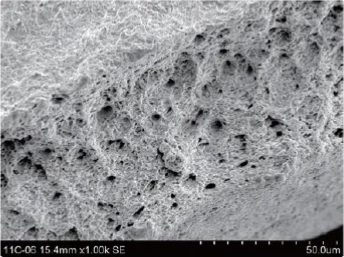

調査方法:外観観察、断面組織観察、SEM拡大観察

SEM拡大観察 : ディンプルを確認、延性破壊

断面観察 : 変形状況の確認

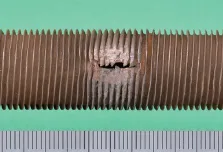

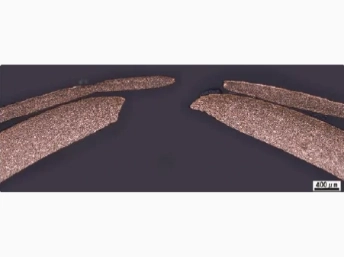

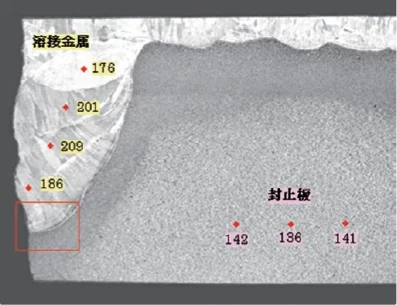

事例 3)バレルの損傷

調査方法:外観観察、破面観察、断面組織観察、硬さ試験、化学成分分析

破面観察 : 疲労損傷、 起点の確認

ビッカース硬さの確認

その他事例集

具体的な損傷調査の事例を、詳細資料と合わせてご紹介します。

まとめ

損傷調査は、単に「何が起きたか」を知るだけでなく、「なぜ起きたか」を理解し、「どうすれば防げるか」を導き出すための重要なプロセスです。当社は、長年にわたる経験と高度な専門知識、そして最新の設備を駆使し、お客様の製品や設備の安全性向上、信頼性確保に貢献します。原因不明の損傷でお困りの際は、下記の調査内容確認シートを添えてお問合せください。

・調査内容確認シート(Excel:1.39 MB)

・損傷調査リーフレット

・お問合せ

TEST SERVICE

試験サービス

社会の安全・安心を支える、疲労試験やクリープ試験をはじめとする多様な材料試験をご紹介します。