TEST SERVICE

試験サービス

REMAINING LIFETIME EVALUATION

余寿命診断

余寿命診断・余寿命評価とは

発電や石油化学等のプラントは予め寿命を決めず充分な安全裕度を持たせた設計を行い製造されています。また、毎日の生活様式が異なる人間と同じように、これらのプラントも日々の運転様式の違いにより年とともにその健康状態(経年劣化)が個々に異なります。従って、人間と同様、運転中のプラントも定期的な健康診断を行って、その時点での健康状態(経年劣化)を把握し、その後の運転に支障・トラブル(想定外の運転停止や漏洩・火災・爆発等の事故など)が生じないように備え(劣化機器の補修や交換、運転様式の変更など)をしなければなりません。その際の備えを適切なものにするため、後何年安全に運転できるのかを評価するのが余寿命診断・余寿命評価です。

余寿命診断・余寿命評価の必要性

発電や石油化学等のプラントを安全に運転し続けるには、定期的なケアが必要になります。それには長期運転後の劣化状態を適切に評価し、必要に応じて劣化機器の補修や交換、プラントのそれ以降の運転様式の変更など、コストや時間なども考慮した合理的なメンテナンスを施すことになります。そのために必要になるのが、できる限り高い精度の余寿命診断・余寿命評価です。また、電気事業法の基での発電プラント、高圧ガス保安法の基での高圧ガス関連設備、労働安全衛生法の基でのボイラ・第一種圧力容器などは定期的な開放検査が義務付けられており、その要件の一つとして余寿命評価が求められています。

余寿命の診断と評価方法の種類

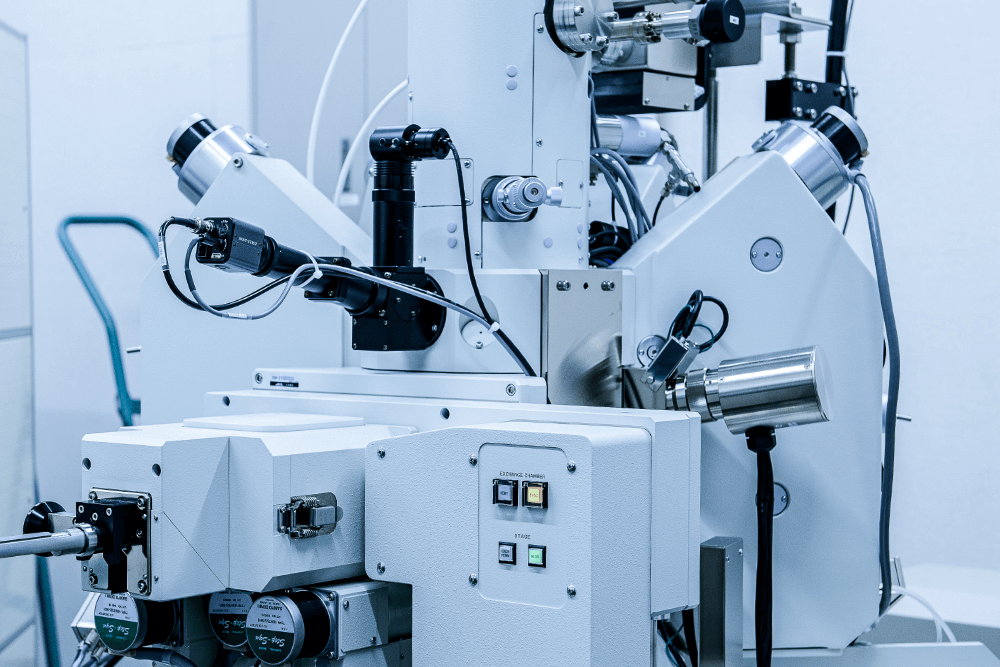

余寿命診断・評価の方法には、破壊法、非破壊法と解析法があります。このうち、破壊法は実機器の損傷状態を評価する材料試験に必要な部材(サンプル)を実機器の損傷部から直接採取するもので、実機器の一部あるいは全部を破壊するためにこう呼ばれます。このように、破壊法は実機器の損傷部を直接評価試験できることから、最も高精度であると考えられていますが、必要な部材の採取とその後の補修に工期と費用が掛かるという欠点があります。しかし、最近、採取するサンプルをその後の補修を必要としない程微小なものとし、ミニチュア試験法で損傷評価を行う手法が開発されています。これも破壊法の一つですが、サンプリングが実機器の性能に影響せず補修も必要としないことから、非破壊法との中間的なものとして準破壊法と見なされています。次に、非破壊法は損傷の進行に伴う金属組織や、硬さ・電気抵抗等の物性の変化と損傷度の関係(マスターカーブ)を介して損傷度を評価するもので、破壊法のような試料のサンプリングを必要としない、即ち破壊を要しないことからこう呼ばれます。非破壊法は必要な時間と費用の少ない簡便な方法ですが、使用するマスターカーブは損傷を評価しようとする材料とはヒートの異なる材料によって求められたものであるため、その評価精度は必ずしも高いとは言えません。さらに、解析法は損傷を評価しようとする実機器の構造(形状と寸法)、その使用材料と運転条件(温度、圧力等)から有限要素法等による数値(コンピューター)解析を行い、得られた温度、応力・ひずみの状態から余寿命を評価するものです。そのため、解析法は、実機器の複雑な構造をした部位へ適用できるとともに、異なる損傷形態が重畳する場合も取り扱えるという利点があります。一方、解析法では、使用材料の応力・ひずみ関係(構成式)が実機器の応力・ひずみ状態の解析結果に大きな影響を及ぼすとともに、その結果から評価される余寿命は採用する寿命則(応力・ひずみ等の状態と寿命の関係)に左右されます。即ち、解析法の評価精度は使用する構成式や寿命則に依存します。なお、実機器の使用材料の構成式は、ミニチュア試験法やインデンテーション法(押し込み試験)*1を用いれば、高精度に求められます。 ところで、このように診断・評価された余寿命に達した場合、実機器には数ミリメートルのき裂が発生した状態であると考えられます。これは、原則として実機器におけるき裂の存在は許容しないという従来の考え方によるものです。しかし、最近、き裂の存在も許容する供用適性評価という考え方が導入され始めています。き裂(欠陥)が見つかれば、そのき裂(欠陥)のタイプ・特性を適切に把握した上で、破壊力学を用いてき裂の成長を解析し、所要期間内の健全性(延性‣脆性破壊の可能性)を評価します。供用適性評価はき裂の評価に限らず運転中に起こり得る様々な事象を対象としています。

*1 ビッカーズ硬さ試験のような押し込み硬さ試験の一種ですが、押し込み荷重と圧子の押し込み深さの関係を連続して定量的に計測できるようにしたもので、微小領域の応力とひずみの関係(構成式)を求めることができます。

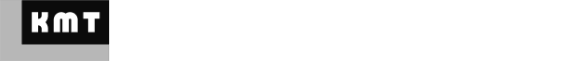

クリープの余寿命評価

「大型機器の余寿命診断を行う場合、破壊試験に必要な部材のサンプリングは通常大工事となるため、費用と工期が低減できる非破壊技術が多用されます。高温機器では、高温特有のクリープと呼ばれる損傷に対する余寿命診断が行われます。クリープ損傷は主にミクロ組織の変化を伴いながら結晶粒界上にボイドという空孔を生じさせ、その後ボイドの増大と連結によって生じた微小き裂が成長し最終破壊に至るものです。従って、クリープ損傷の非破壊評価では、多くの場合、現場で実機表面の金属組織を転写したレプリカ(プラスチック薄膜)を介してボイドの定量化を行い、別途実験で求めたボイド量とクリープ損傷率(クリープ破断時間に対する時間比)の関係(マスターカーブ)から、評価時点のクリープ損傷率(実機の全寿命に対する運転時間の比)を求めて余寿命が算出されます。この他、運転開始(未損傷)時点からクリープ損傷とともに変化するミクロ組織、硬さや電気抵抗等の物性に着目した手法も開発されています。また、ボイド発生よりもクリープ変形が先行する材料(2.25Cr-1Mo鋼等の低強度高延性材)には、結晶粒の変形量に着目した方法(結晶粒変形法)が提案されています。この他、試験材料を切り出してクリープ試験を行う破壊法、実機器の構造、材料や使用条件等を踏まえてコンピューターで解析する解析法も用いられます。なお、破壊法では、実機器の使用条件より温度と応力を高めた加速試験の結果から余寿命を評価するラーソン・ミラーパラメータ等の時間・温度パラメータ(TTP)法、応力は使用応力に定めて温度のみを高めた加速試験の結果を使用温度にまで外挿し余寿命を評価する等応力(iso-stress)法がよく用いられます。」

腐食減肉の余寿命評価

ボイラや圧力容器等の耐圧部では、公式による設計で規定された引張許容応力に基づき設計圧力に対する必要最小肉厚が決められます。耐圧部が腐食環境にあれば、腐食による減肉が生じますが、減肉により必要最小肉厚を下回ることは許されません。従って、減肉量を1~数年の間隔で定期的に計測し、その減肉傾向から求められる腐食速度を用いて最新の計測肉厚から必要最小肉厚に至るまでの年数、即ち余寿命が評価されます。

疲労の場合の余寿命評価

疲労損傷が生じる機器では、その部材の表面から疲労き裂が発生・成長し最終破壊に至ります。従って、部材表面の詳細観察によって疲労き裂長さを計測し、別途求めたき裂長さと疲労損傷(最終破壊に至る総疲労サイクル数に対するサイクル数の比)の関係(マスターカーブ)から余寿命が評価されます。

クリープ疲労の余寿命評価

高温機器においては、クリープ損傷と疲労損傷が同時に重畳して生じることがあります。これをクリープ疲労と呼び、これらの損傷の重畳により寿命が低下することをクリープ疲労相互作用と呼ばれます。両損傷の大小関係により、クリープ損傷が支配的であれば粒界破壊、疲労損傷が支配的であれば粒内破壊が起こりますので、それぞれの破壊形態において両損傷を区別することが難しくなります。従って、クリープ損傷と疲労損傷を個別に評価する非破壊法によってクリープ疲労損傷を評価することは現状では行われていません。また、破壊法によりクリープ疲労試験は可能ですが、その結果からクリープ疲労損傷を特定する方法は確立されていません。従って、現状では、クリープ疲労損傷を評価するには解析法に頼らざるを得ません。

火力発電プラントの余寿命診断方法

日本では、1999年3月、それまで法で規定されていた定期検査の周期が蒸気タービンは4年、ボイラは2年であったものをボイラも4年まで延伸できるようになりましたが、それにはボイラ耐圧部の管寄および大径管を対象にクリープに対する余寿命診断を行い、評価された寿命が8年以上あることが求められました。また、その評価のために余寿命診断に関する指針が国によって策定され、現在も当時から改正されることなく効力を持ち続けています。その指針では、クリープ余寿命評価法として破壊法、非破壊法および解析法が具体的に提示され、いずれも同等に適用できるようになっています。なお、これらの手法は解析法を除き国のプロジェクト「設備診断技術実証試験」(1988~1998)において実証されています。さらに、2004年には、日本国内の超々臨界圧石炭火力発電所において、火SUS410J3(12Cr鋼)製高温再熱蒸気管溶接熱影響部の細粒域におけるクリープ損傷(タイプⅣ)による蒸気漏洩事故が発生しました。その後、類似の事故が続いたことから、高クロム(9Cr、12Cr)鋼のタイプⅣ損傷評価が重大な技術課題となりました。最近では、実機配管の母材部から微小サンプルの採取後にスモールパンチクリープ試験片や超ミニチュアクリープ試験片を加工し、それらを用いたミニチュア試験法を介して配管溶接部のクリープ余寿命評価を行う方法が開発され、既に実配管に適用されています。 一方、蒸気タービンは上記した指針では評価対象になっていませんが、それに先行し1987年に資源エネルギー庁から通達された余寿命診断に関する指針においては蒸気タービンも対象になっており、クリープと低サイクル疲労に対し破壊法、非破壊法および解析法が適用できるようになっています。また、最近では、蒸気タービンのケーシングやバルブ等の静機器に対しては、ボイラと同様、ミニチュア試験法によってクリープ余寿命を評価する方法も開発されています。

原子力発電プラントの余寿命診断方法

日本では、2002年12月に電気事業法が改正されるまでは、原子力発電設備の維持には設計基準が準用され、き裂の発生・存在は認められず運転初期の状態を維持し続けなければなりませんでした。しかし、いわゆる東電問題(2002年)を契機に電気事業法が改正され、き裂が発見された場合には設備の構造上の健全性評価を行うことが義務付けられました。この健全性評価に際し、原子力発電設備において破壊を引き起こすき裂その他の欠陥の具体的な検査方法および健全性評価手法とその判断基準については、日本機械学会が策定した維持規格(2000年初版)が引用されることになりました。

余寿命診断に最適なプラント健康診断とは

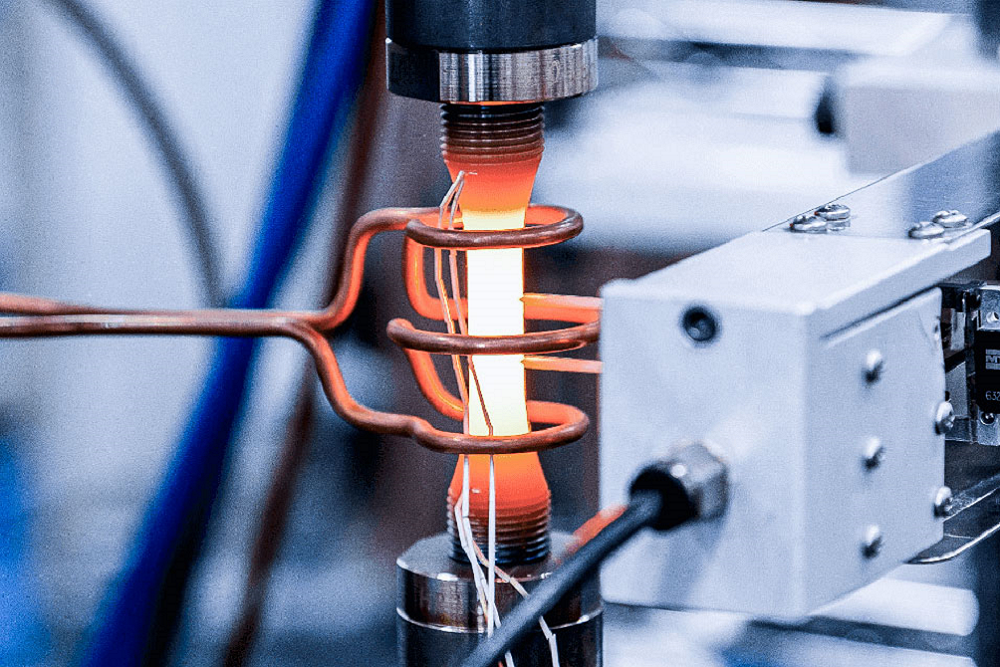

毎日の生活様式が異なる人間と同じように、発電や石油化学等のプラントも日々の運転様式の違いにより年とともにその健康状態(経年劣化)が個々に異なってきます。従って、人間と同様、最適なプラントの健康診断(余寿命診断)は、このように個々に異なるプラントの個性を考慮して行われなければなりません。それには最も劣化した部位を直接診る必要があります。プラント健康診断では、診断すべき部位から他に影響しない程微小なサンプルを採取した後、数ミリ大のミニチュア試験片を数枚加工し、そのサンプルの金属組織から劣化状態を詳細に観察するとともに、クリープ等のミニチュア試験を行って同部位の耐力を調べることにより、余寿命を総合的に評価します。

よくある質問

- Q. 余寿命診断とは?

- A. 人間と同様、運転中のプラントも定期的な健康診断を行って、その時点での健康状態(経年劣化)を把握し、その後の運転に支障・トラブル(想定外の運転停止や漏洩・火災・爆発等の事故など)が生じないように備える必要があります。その際の備えを適切なものにするため、後何年安全に運転できるのかを評価するのが余寿命診断・余寿命評価です。

- Q. 余寿命診断に最適なプラント健康診断とは?

- A. 発電や石油化学等のプラントも日々の運転様式の違いにより年とともにその健康状態(経年劣化)が個々に異なってきます。従って、人間と同様、最適なプラントの健康診断(余寿命診断)は、このように個々に異なるプラントの個性を考慮して行われなければなりません。プラント健康診断では、診断すべき部位から他に影響しない程微小なサンプルを採取した後、数ミリ大のミニチュア試験片を数枚加工し、そのサンプルの金属組織から劣化状態を詳細に観察するとともに、クリープ等のミニチュア試験を行って同部位の耐力を調べることにより、余寿命を総合的に評価します。プラント健康診断について詳しくみる

TEST SERVICE

試験サービス

社会の安全・安心を支える、疲労試験やクリープ試験をはじめとする多様な材料試験をご紹介します。