TEST SERVICE

試験サービス

VIBRATION TEST

振動試験

条件の決め方・JIS規格・試験の目的・種類

振動試験とは

振動試験とは、製品や部品が使用中または輸送中に受ける振動を人工的に再現し、耐久性・信頼性・安全性を評価する環境試験の一つです。自動車部品、電子機器、産業機械、精密機器など、多くの工業製品は振動の影響を避けることができず、設計段階で十分な耐振性能を確認することが求められます。

振動試験では、振動試験装置を用いて、周波数、加速度、振幅などの条件を設定し、試験体に一定時間振動を加えます。これにより、ねじの緩み、構造破損、接触不良、誤作動などの不具合を事前に検出できます。振動試験は、品質保証や製品開発、JIS規格への適合確認において欠かせない重要な試験です。

振動試験の目的

振動試験の目的は、製品が実際の使用環境や輸送環境において、振動による影響を受けても正常に機能し続けるかを確認することです。振動は、部品の疲労や破損、固定部の緩み、電子部品の誤作動などを引き起こす要因となります。

これらの問題を事前に把握し、設計の妥当性を検証することで、市場での不具合発生や事故のリスクを低減できます。また、顧客要求仕様やJIS規格への適合確認、製品信頼性の向上を目的として振動試験が実施されます。

振動試験の種類

振動試験には、評価目的や再現したい環境に応じて、主に以下の3つの試験があります。

振動試験にはそれぞれ異なる役割があります。「構造の弱点を探るなら正弦波、実環境の耐久性を追及するならランダム」といった使い分けが基本となりますが、実際の現場ではこれらを適切に組み合わせ、製品のライフサイクルに合わせた評価プランを立てることが重要です。

試験種別

特徴・再現する環境

主な評価目的

正弦波振動試験

一定の周期的な揺れ(サイン波)。

特定の周波数での共振確認、構造的弱点の特定。

ランダム振動試験

不規則な揺れ。輸送中や走行路面の振動。

実際の使用環境に近い、より実践的な耐久評価。

衝撃試験

落下や衝突など、短時間の強い加速度。

突発的な衝撃に対する耐衝撃性の確認。

※横にスクロールできます。

振動試験|条件の決め方

振動試験における条件の決め方は、試験結果の信頼性に直結する重要な工程です。以下のフローに沿って、目的に適した試験条件を決定します。

1. 環境の特定

製品や部品が「どのような環境で使用・輸送されるか」を明確にします。自動車搭載部品、屋外設置機器、精密電子機器など、用途によって想定される振動条件は大きく異なります。

2. 適用規格の確認

JIS規格、ISO規格、または顧客仕様書などの適用規格を確認します。規格に定められた周波数範囲、加速度レベル、試験時間、加振方向などを基準に設定します。規格が存在しない場合は、過去の試験実績やフィールドデータを参考に条件を決定します。

3. 試験体の物理的条件と装置能力の照合

試験体の重量、寸法、固定方法を考慮し、試験装置の性能範囲(加振力やテーブルサイズ)に収まる安全かつ現実的な条件を設定します。

4. 試験目的に応じた詳細設定

「耐久評価」を目的とするか「共振点確認」を目的とするかによって、周波数掃引速度や試験時間は異なります。

これらの要素を総合的に検討することで、再現性の高い振動試験が可能となります。特に大型の試験体や特殊な固定が必要な場合は、装置の限界値を確認する必要があるため、事前の詳細な打ち合わせが推奨されます。

振動試験における加速度とは

振動試験における加速度とは、試験体に加わる振動の強さを表す指標で、m/s²やG(重力加速度)という単位で表されます。加速度は、試験条件の設定や結果の評価において極めて重要なパラメータです。

振動試験の計算方法

振動試験では、加速度、振幅、周波数の関係を把握するための基本的な計算が必要です。正弦波振動試験においては、最大加速度は振幅と角周波数の二乗に比例します。角周波数は周波数から算出され、これにより目標加速度に対する必要な振幅を求めることができます。

また、試験体の共振周波数を把握することで、試験中に過大な応答が発生するリスクを回避できます。ランダム振動試験では、加速度のパワースペクトル密度を積分し、実効値(RMS)加速度を算出します。これにより、試験全体の振動エネルギーを定量的に評価できます。これらの計算は、安全で再現性の高い振動試験を行うために不可欠です。

周波数・振幅・加速度の関係

振動の負荷は、加速度だけで決まるわけではありません。同じ振幅であっても、周波数が高くなるほど加速度は大きくなり、試験体にかかる負荷も比例して増加します。

これらの関係を正しく理解したうえで、目的に適した条件を設定することが求められます。なお、複雑な揺れを再現するランダム振動試験では、加速度のエネルギー密度を示すPSD(パワースペクトル密度)を用いた評価を行うのが一般的です。

項目

単位

振動試験における役割

周波数

Hz

1秒間あたりの振動回数。揺れの「速さ」に相当。

振幅

mm

振動の振れ幅。揺れの「大きさ」に相当。

加速度

m/s²,G

速度の変化率。試験体に加わる「負荷の強さ」に相当。

※横にスクロールできます。

振動試験|JIS規格

振動試験は、JIS規格に基づいて実施されることが多く、代表的なものにJIS C 60068シリーズがあります。この規格では、環境試験としての振動試験方法が規定されており、正弦波振動試験やランダム振動試験の手順、条件、判定基準が明確に示されています。

JIS規格に準拠した振動試験を行うことで、試験結果の客観性と信頼性が確保され、品質保証や取引先への提出資料としても有効です。

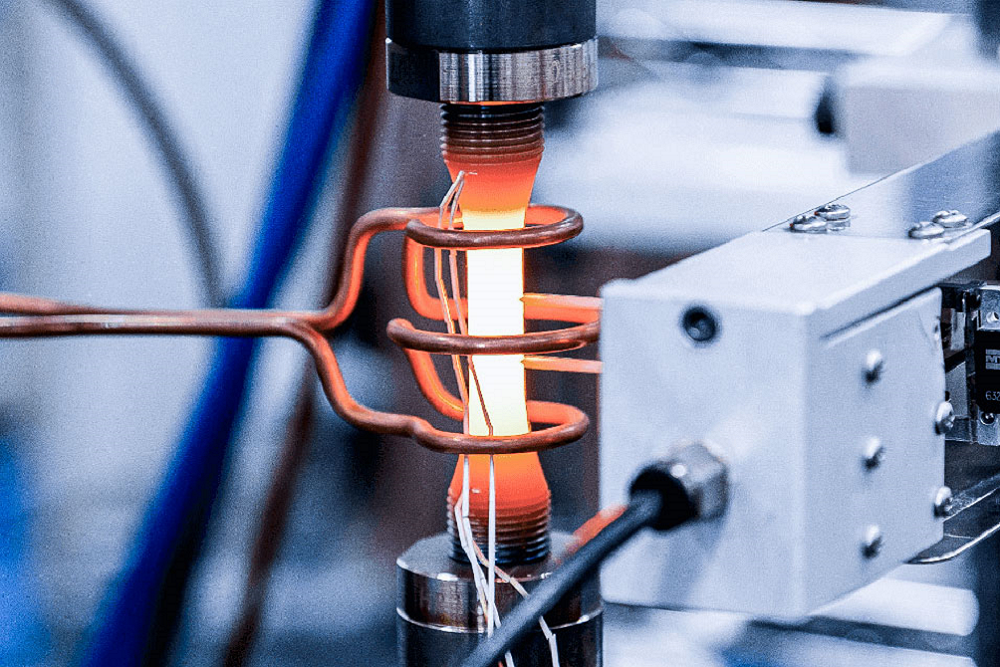

統合環境試験(通電×振動×温度)による高度な振動評価

近年、電動化・高機能化が進む製品では、振動単独ではなく、通電や温度変化を伴う実使用状態での評価が求められるケースが増えています。神戸の試験環境では、エミック社製の複合環境対応振動試験機と連携し、Yamada Power Unit株式会社(YPU)が開発した統合環境試験技術を用いた高度な振動評価が可能です。

本試験では、振動試験中の供試体に対して電気的負荷(電圧・電流)を印加しながら、恒温槽による温度制御を同時に行うことで、実際の使用環境や実機状態に極めて近い条件を再現します。これにより、通常の振動試験では抽出が困難な電装部品やハーネスの接触不良、設計上の弱点、固有値変化などを把握することが可能となります。特にハーネスや電装部品は、温度上昇によって材料特性や剛性が変化するため、通電による発熱を再現した状態での振動評価が重要です。本統合環境試験では、通電・温度・振動を同時に制御・モニタリングすることで、より実使用環境に即した信頼性評価を実現します。

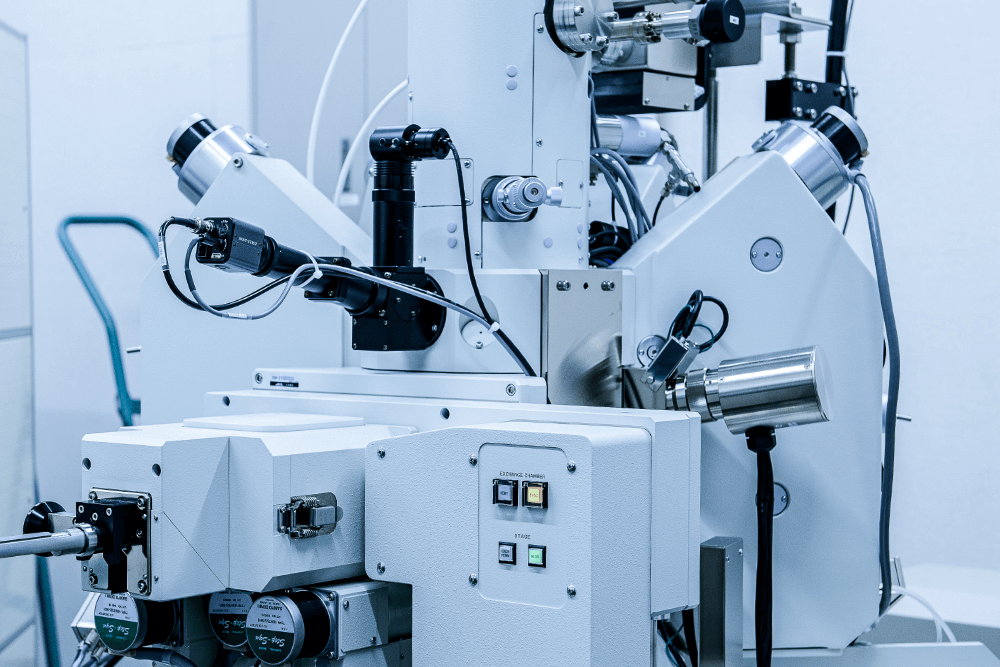

振動試験装置

振動試験装置では、主に広い周波数範囲で高精度な制御が可能な「電動式振動試験機」が使用されます。装置は単体ではなく、以下の複数のユニットが連携することで正確な試験を実現しています。

高精度な試験を実現するために、試験体は専用の治具を用いて振動台にしっかりと固定され、設定された条件(周波数や加速度など)に従って加振されます。特に大型の試験体や重量物の場合、装置の加振力(パワー)やテーブルのサイズ、重心バランスを考慮した装置選定が重要です。神戸工業試験場では、大型試験体や幅広いニーズに対応可能な最新の設備を整えており、精度の高い試験環境を提供しています。

構成要素

役割

振動発生部(シェーカー)

設定条件に従って物理的な振動を発生させる。

パワーアンプ

制御信号を増幅し、振動発生部を駆動させるための大きな電力を供給します。

制御装置(コントローラー)

試験条件(プログラム)を管理します。加速度センサからのフィードバックを受け、常に設定通りの振動が維持されるようリアルタイムで調整を行います。

加速度センサ

試験体や振動台に取り付け、実際の振動状態を常時監視します。

専用治具

試験体を振動台に固定するための土台です。治具の剛性や重量バランスは試験精度に直結するため、適切な設計が不可欠です。

※横にスクロールできます。

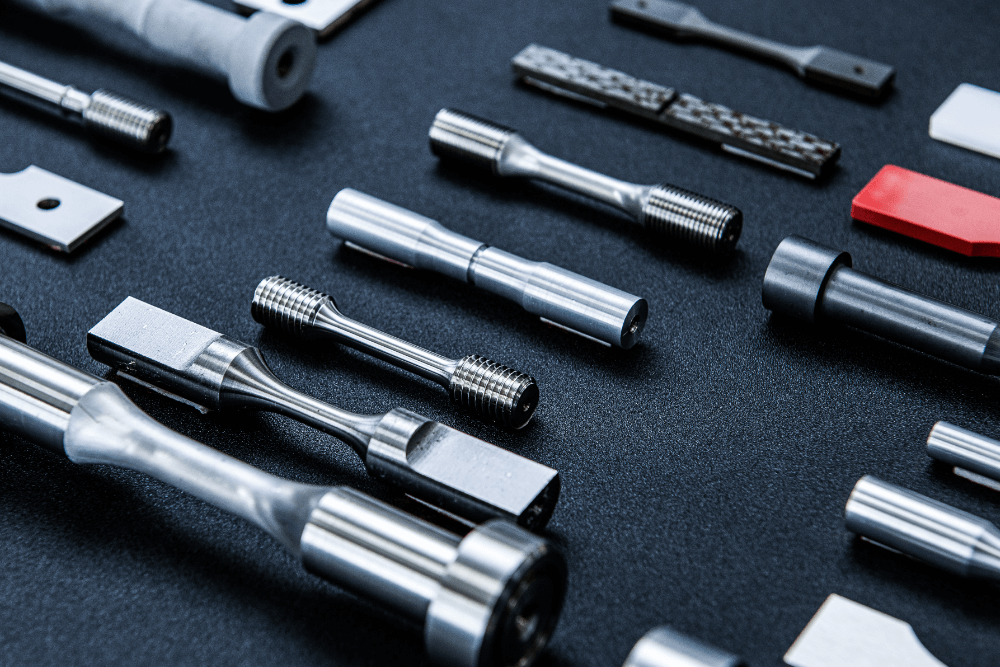

振動試験の検査場・ご相談なら神戸工業試験場へ

神戸工業試験場では、振動試験分野における受託試験サービスのさらなる拡充を目的として、振動試験機メーカーであるエミック株式会社、ならびにパワーユニット分野の新興ベンチャーメーカーであるYamada Power Unit株式会社と業務提携を行っています。本提携は資本提携を伴わない協業体制であり、三社それぞれの強みを活かした総合的な振動試験サービスの提供を実現しています。

本協業では、エミック株式会社が製作する最新鋭の振動試験機をYamada Power Unit株式会社が導入し、神戸工業試験場の播磨事業所に設置することで、高度かつ柔軟な振動試験インフラを構築しています。これにより、幅広い試験条件への対応や、迅速な試験実施が可能となり、メーカー各社の研究開発や品質保証における多様なニーズにお応えします。

神戸工業試験場は、長年にわたり培ってきた受託試験の実績と、材料評価・環境試験・損傷解析に関する豊富なノウハウを活かし、振動試験にとどまらない付加価値の高い試験・評価サービスを提供します。エミック株式会社は、振動試験機メーカーとしての装置設計・制御技術を通じて、試験条件の最適化と安定した試験環境の構築を支援します。さらに、Yamada Power Unit株式会社は、設備運用力と高い現場対応力を発揮し、振動試験方案の立案から実務までを担うことで、現場での課題解決を迅速に実現します。

三社の協働により、「技術の蓄積 × 装置の革新 × スピードと柔軟性」を兼ね備えた、信頼性の高い振動試験ソリューションを提供しています。振動試験の実施や試験条件の検討、JIS規格対応などでお困りの際は、神戸工業試験場までぜひお問い合わせください。

TEST SERVICE

試験サービス

社会の安全・安心を支える、疲労試験やクリープ試験をはじめとする多様な材料試験をご紹介します。