新着情報

SALES PROMOTION

- HOME

-

セールス・プロモーション|SALES PROMOTION

- 新しい最大非金属介在物サイズの推定法

NEWS

セールス・プロモーション|SALES PROMOTION

カテゴリ

年別アーカイブ

SALES PROMOTION

新しい最大非金属介在物サイズの推定法

この度、新しい最大非金属介在物サイズの推定法に関するリーフレットを作成しましたのでご紹介いたします。

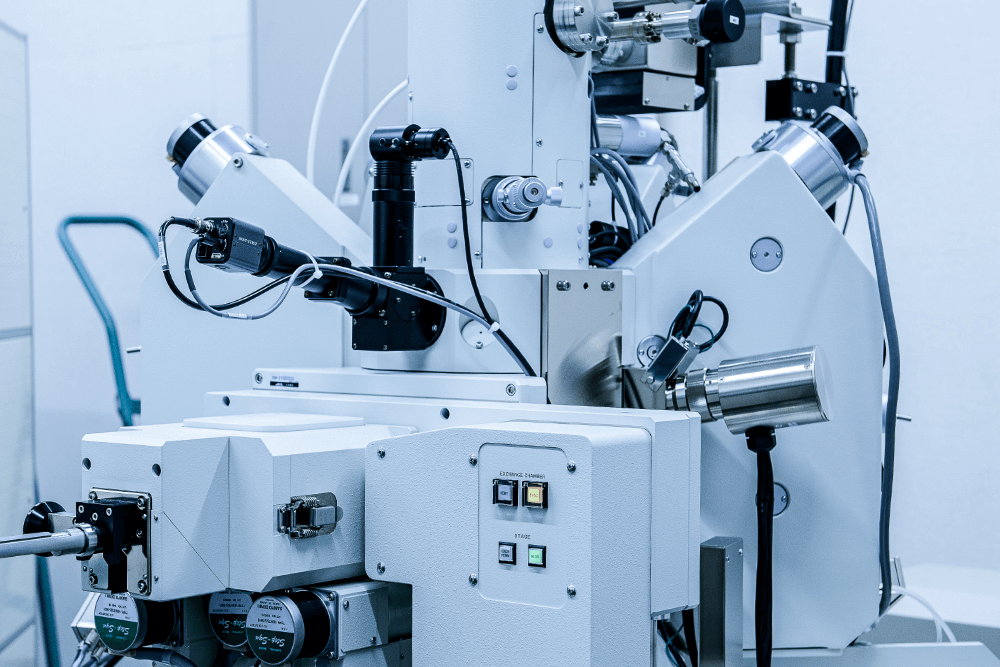

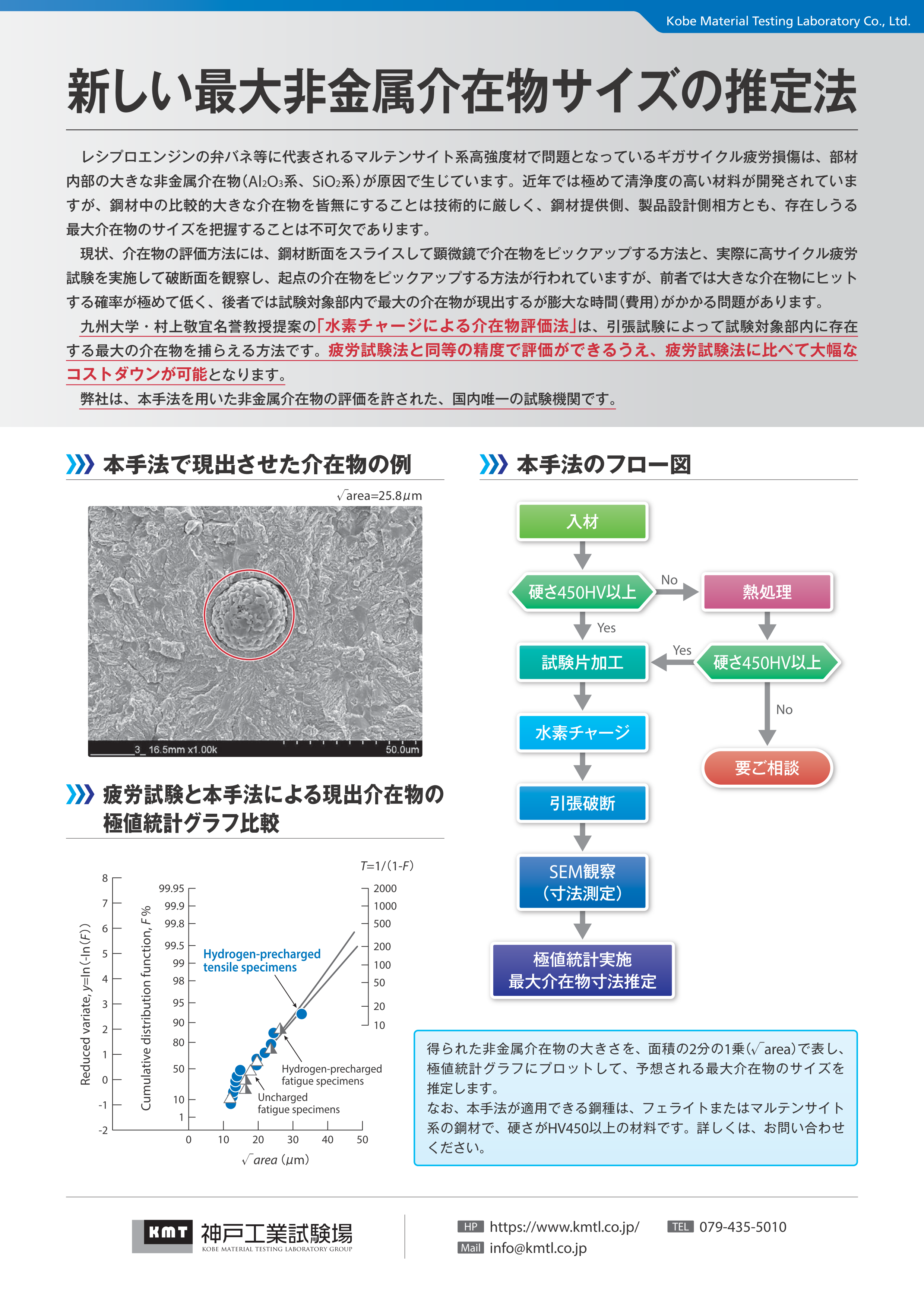

レシプロエンジンの弁バネ等に代表されるマルテンサイト系高強度材で問題となっているギガサイクル疲労損傷は、部材内部の大きな非金属介在物(Al2O3 系、SiO2 系)が原因で生じています。近年では極めて清浄度の高い材料が開発されていますが、鋼材中の比較的大きな介在物を皆無にすることは技術的に厳しく、鋼材提供側、製品設計側相方とも、存在しうる最大介在物のサイズを把握することは不可欠であります。

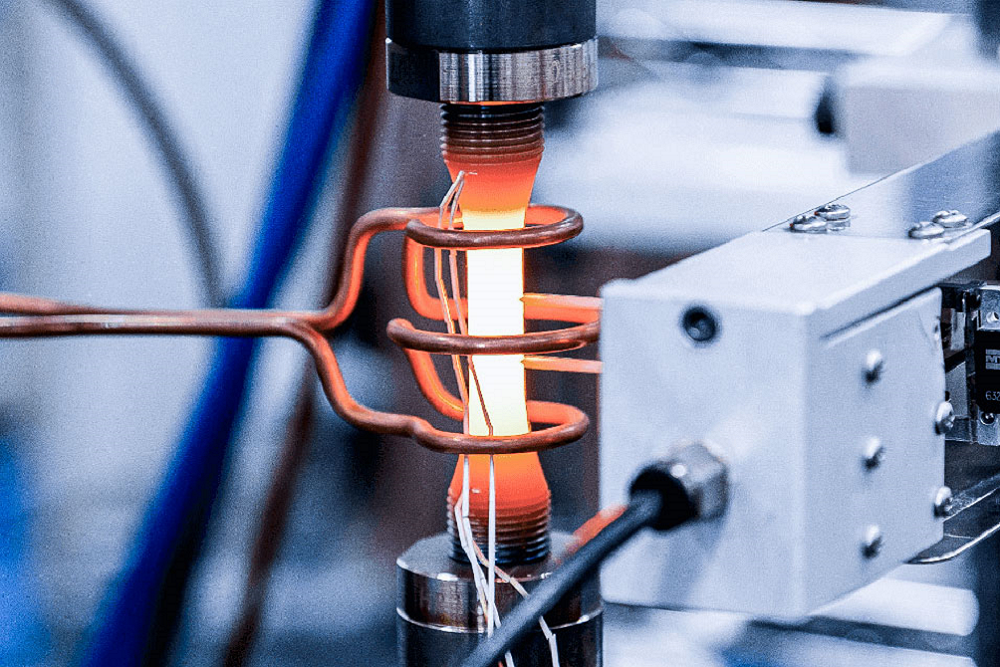

現状、介在物の評価方法には、鋼材断面をスライスして顕微鏡で介在物をピックアップする方法と、実際に高サイクル疲労試験を実施して破断面を観察し、起点の介在物をピックアップする方法が行われていますが、前者では大きな介在物にヒットする確率が極めて低く、後者では試験対象部内で最大の介在物が現出するが膨大な時間(費用)がかかる問題があります。

九州大学・村上敬宜名誉教授提案の「水素チャージによる介在物評価法」は、引張試験によって試験対象部内に存在する最大の介在物を捕らえる方法です。疲労試験法と同等の精度で評価ができるうえ、疲労試験法に比べて大幅なコストダウンが可能となります。

弊社は、本手法を用いた非金属介在物の評価を許された、国内唯一の試験機関です。

※ クリックすると拡大します

※ 無断転載厳禁

| 当社リーフレット_表面 | 当社リーフレット_裏面 |

|

|

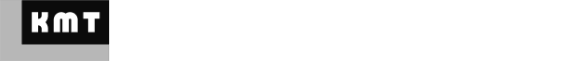

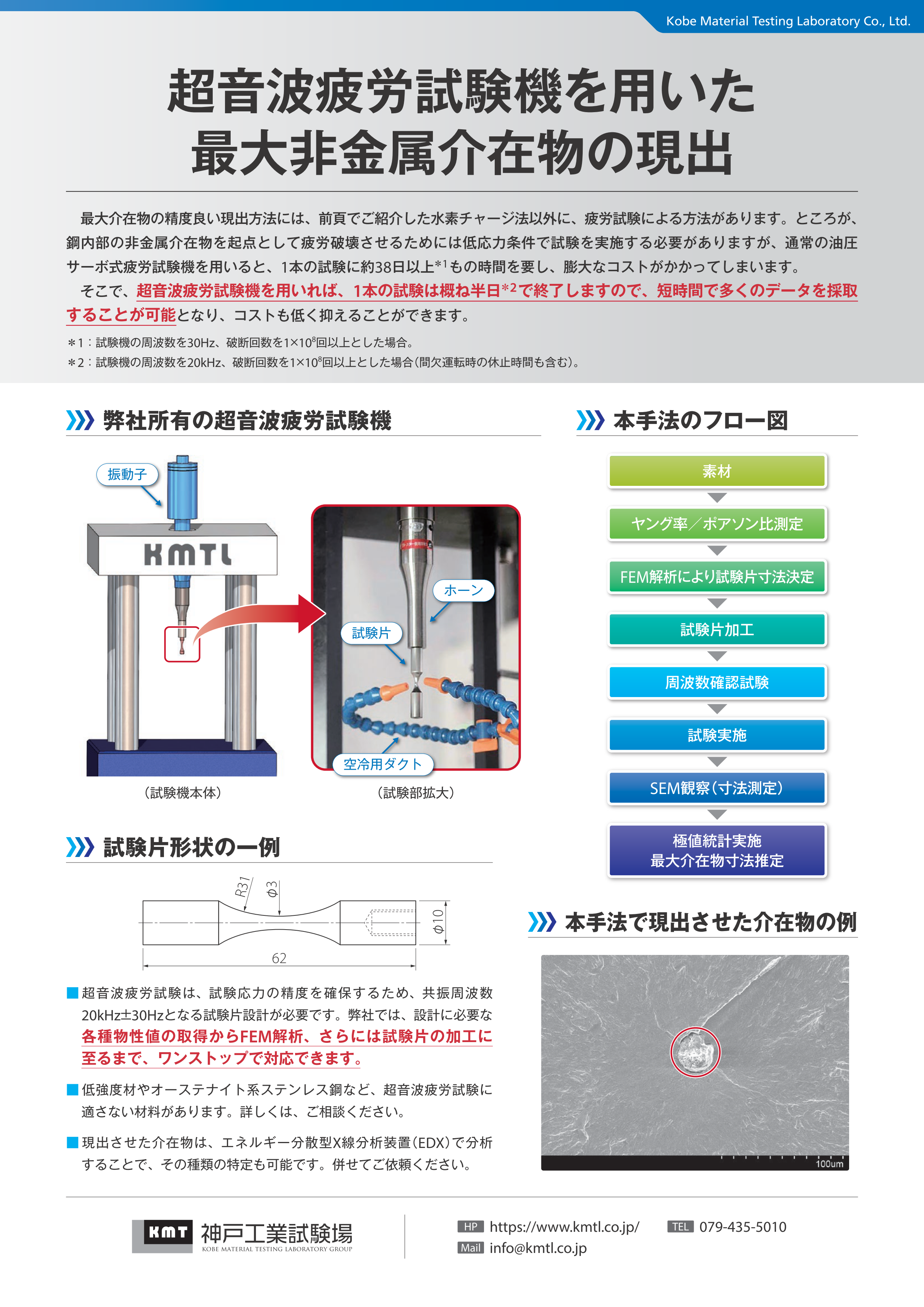

■ 超音波疲労試験機を用いた最大非金属介在物の現出

最大介在物の精度良い現出方法には、前段でご紹介した水素チャージ法以外に、疲労試験による方法があります。ところが、鋼内部の非金属介在物を起点として疲労破壊させるためには低応力条件で試験を実施する必要がありますが、通常の油圧サーボ式疲労試験機を用いると、1本の試験に約38日以上*1 もの時間を要し、膨大なコストがかかってしまいます。

そこで、超音波疲労試験機を用いれば、1本の試験は概ね半日*2 で終了しますので、短時間で多くのデータを採取することが可能となり、コストも低く抑えることができます。

*1:試験機の周波数を30Hz、破断回数を1×10 8 回以上とした場合。

*2:試験機の周波数を20kHz、破断回数を1×10 8 回以上とした場合(間欠運転時の休止時間も含む)。

お問い合わせについて

本件に関するお問い合わせは、こちら からお願いします。