TEST SERVICE

試験サービス

RESIN PROPERTIES

樹脂試験

樹脂試験とは

樹脂試験とは、応用範囲の広いプラスチック材料等が用いられた製品や素材において決められた試験方法に従い、材料特性を正しく評価することでの品質や安全性を保証するために行う試験です。新製品として開発されている多くの工業製品には、金属製・セラミックス製・プラスチック製などの多くがあり、近年では各種素材を複合化させた製品も多く見られます。新素材・新製品の開発が行われる中で、決められた試験方法に従い、材料特性を正しく評価することで安全性・信頼性の高い商品開発が可能となります。

プラスチック引張試験の方法、速度

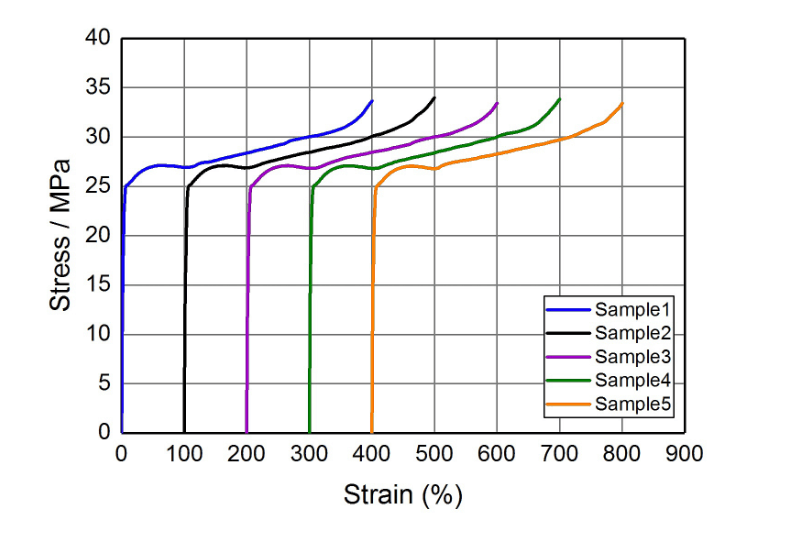

引張試験は、材料の機械的強度の評価方法として、基本となる試験であるため、多くの製品規格に引用されています。方法としては、試験片を破壊するまで、もしくは定められた応力又はひずみ値に達するまで、試験片の長さ方向に対して引張った際、試験片にかかる力及びひずみを測定する試験です。基本的な物性である、引張強さ・ひずみ、引張弾性率、ポアソン比の値を求めることができると共に、応力-ひずみ(S-S)線図の様子から、材料の強靭さ、粘り強さ、脆さ等も把握することができます。

引張試験方法

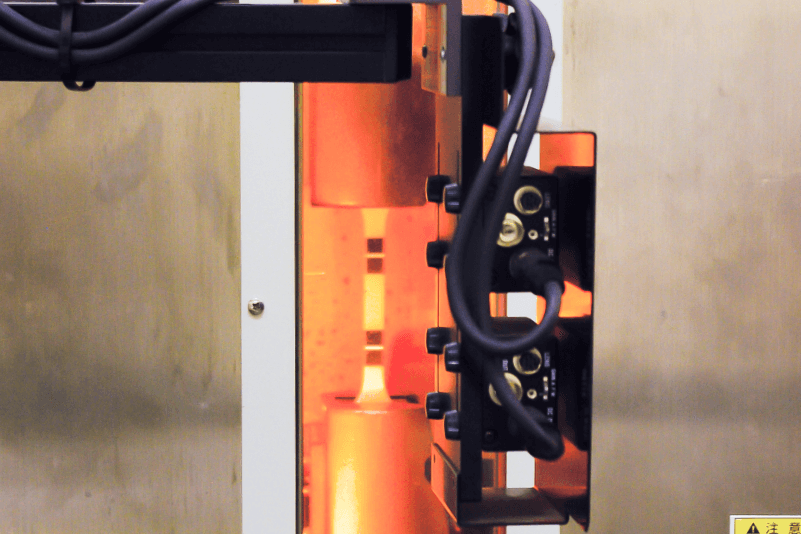

引張強さ、ひずみを計測するために、弊社では一般的に精密万能試験機を使用しています。試験片にかかる力を測定するためのロードセル(荷重計)に接続されたつかみ治具を介して試験片を把持し、固定します。試験片を把持した後に、ひずみを測定するための伸び計を、試験片の評定部に装着します。ごく僅かな予荷重を与えた後に、一定の速度で試験片を引張ります。

引張試験の適用規格|JIS K7161-1/JIS K7161-2

JIS K7161-1(ISO 527-1)プラスチック-引張特性の求め方-第1部:通則

JIS K7161-2(ISO 527-2) プラスチック-引張特性の求め方-第2部:型成形、押出成形及び注型プラスチックの試験条件

ASTM D638 Standard Test Method for Tensile Properties of Plastics

引張試験片形状

プラスチック材の引張試験片には、射出成形により作製されるJIS K7139 タイプA1多目的試験片や、機械加工により作製されるタイプA2試験片等があります。板状ダンベル試験片形状が一般的で、金属材料のように丸棒形状のものはごく僅かです。

アウトプット例

引張強さ、破断強さ、引張強さ時ひずみ、破断ひずみ、破壊時呼びひずみ、引張弾性率、ポアソン比

シャルピー衝撃試験とは(アイゾット衝撃試験とは)

材料の力学特性測定の1つに、シャルピー衝撃試験があります。これは、材料に動的な負荷が作用した場合の、エネルギー吸収特性および靭性を測定するものであり、衝撃に対する信頼性評価の一部です。主に材料の品質管理に使用されることが多く、その方法として、振り子型の衝撃試験機を用いることがあります。 具体的には、振り子の先端に備えられた衝撃刃を試験片に衝突させ、試験片を破壊するのに要した衝撃エネルギー(以下、吸収エネルギー)を、振り子を振り下ろす前の位置エネルギーと試験片破壊後に残された振り子のエネルギーの差で表します。この吸収エネルギーの差異は、振り子の持ち上げ角度と試験片破壊後の振り上がり角度により算出することができます。試験片を破壊するのに要したエネルギーを、試験片の断面積(衝撃を受け持った面積)で除することにより、単位面積当たりの吸収エネルギーとして表したものが、衝撃強度になります。

シャルピー衝撃試験とアイゾット衝撃試験の違い

シャルピー試験では試験片の左右の端を固定し中央に打撃を与えます。一方のアイゾット衝撃試験では試験片の一端を固定し、もう一端に打撃を与えます。打撃は、シャルピー衝撃試験と同様、ハンマーで与えます。 そして、破壊に至った衝撃強さを吸収エネルギーから求めます。

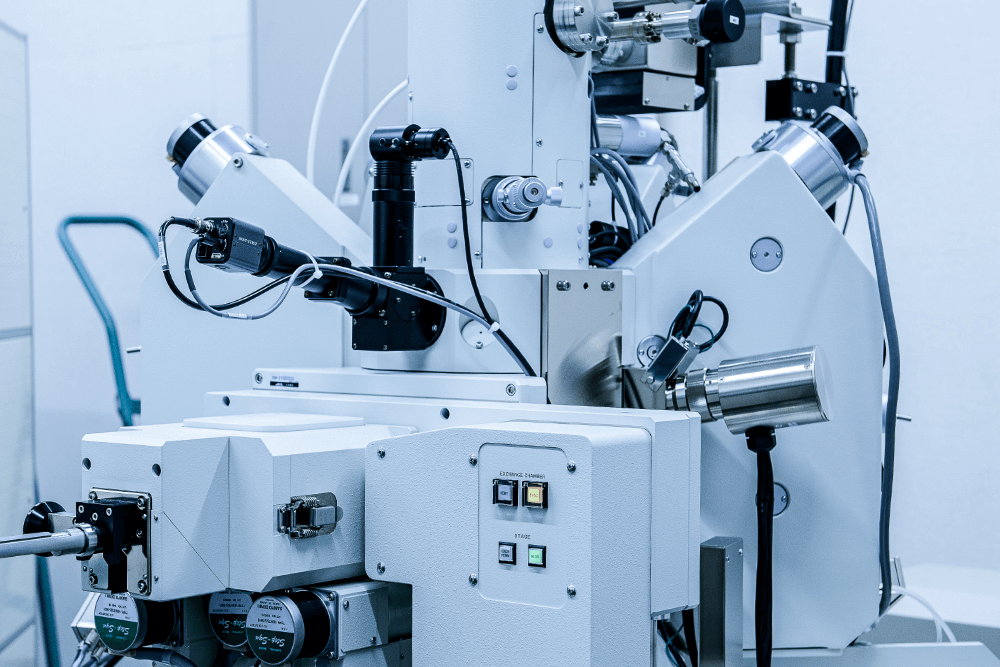

樹脂試験片の種類

試験において、信頼性のある測定値を得るためには、適切な試験片を準備することが必要不可欠です。当社では、樹脂ペレットを支給頂き、射出成形機を用いたJIS/ISO規格準拠試験片作製と、素材を支給頂き、各種工作機器を用いた機械加工試験片の作製が可能です。また、樹脂材料の物性測定値は、曝される環境に対してとても敏感であり、特に試験片を管理する温度・湿度が重要となります。当社では、射出成形後及び機械加工後の試験片は、樹脂材料における標準状態(温度:23±2℃、相対湿度:50±5%RH)を保った専用の部屋で、各種材質に見合った一定の時間を経過させた後に、各種試験に供しています。

エポキシ樹脂試験片

エポキシ樹脂は、耐水性・耐薬品性・絶縁性 等に優れている材料で、主な用途は 塗料・接着剤・複合材の基材 等があります。特に接着剤としてはあらゆるものに使用できるため重宝されています。エポキシ樹脂は熱硬化樹脂に分類され、射出成形で作製することができません。当社では、硬化前の主剤/硬化剤を支給頂き、平板の作製及び各種工作機器を用いた機械加工試験片の作製が可能です。

多目的試験片

射出成形にて作製する代表的な試験片に、多目的試験片があります。JIS K7139 タイプA1に示されるようなダンベル形状をしており、そのままでは引張試験に用いられますが、試験片の平行部を機械加工により採取することで曲げ試験片に、また、曲げ試験片に採取した後、更に中央部分にノッチ(切欠き)加工を施すことで衝撃試験片に供することができます。このように、複数の用途に用いられることから、本形状を”多目的試験片”と呼びます。

曲げ試験片

上述の曲げ試験片の標準寸法は、長さ:80mm、幅:10mm、厚さ:4mm の矩形です。

衝撃試験片

衝撃試験片の標準寸法は、矩形曲げ試験片の長手方向中央部分に、ノッチと呼ばれる切欠きを機械加工にて施したものです。ノッチの形状も定められており、Aタイプと呼ばれる、角度:45°、先端R:0.25mmのものが一般的に使用されています。

各樹脂の硬さ・伸び率一覧

材料の表面特性の一つに、硬さがあります。その特性は、引張強度・伸び、弾性率等の様々な力学的性質が関係しています。代表的な測定方法には、押し込み硬さを測定する、ロックウェル硬さ試験があります。この試験は、材料に対して鋼球を所定の重量で押し込み、除荷した後のくぼみの深さを計測し、関係式より硬さ値として算出します。スケールは、R、M、Lが一般的です。金属のような弾塑性材料では、鋼球を押し込んだ後は弾性変形をし、一定時間保持した後に除荷すると弾性変形は回復し、塑性変形した永久変形分が硬さ値に寄与するため、硬さ値自体は時間に依存しないことが知られています。その一方、樹脂材料の場合、粘弾性及び塑性を有するため硬さ値は時間に依存します。上述のように、硬さ値には様々な力学特性が関係していますが、特に引張強度・伸びとの相関関係は明らかです。同材質の中で、非強化/強化材を比較すると、非強化材は表面硬度・引張強度が低く、伸びが大きい傾向があります。それに対して、強化材の場合、程度にもよりますが、表面硬度・引張強度が高い値を示す代わりに、伸びが小さい傾向となり、硬さ値と引張強度は比例関係、硬さ値と伸びは反比例関係になっています。また、樹脂材料は熱に対しても敏感なため、温度が上がるにつれ、硬さ値も低下する傾向があります。

樹脂・PPポリプロピレン樹脂・ゴムの脆化温度とは

高温/低温環境下において、樹脂材料は使用できる範囲に限度があります。特に使用環境が、材料のガラス転移温度(Tg)よりも低くなると粘性挙動を示さなくなり、衝撃に対しての強度は著しく低下し、脆化傾向を示します。このため、材料の低温における性能を正確に把握することが極めて重要となります。

樹脂の脆化温度とは

樹脂材料の低温性能を評価する試験に脆化温度試験があります。試験方法としては、試験片の一端を片持ち梁の状態で試験片つかみ治具に固定したものを冷却槽内で保持し、試験片に打撃ハンマーを介して衝撃を加えます。この際、冷却槽内の温度を変化させ、変化させた各温度における破壊した試験片の個数から計算により、試験片の50%が破壊に至る温度(脆化温度)を算出します。この試験で得られる結果は、低温環境下における剛性、破壊エネルギー、弾性の低下を把握し、材料が連続使用に適しているかを評価することができます。

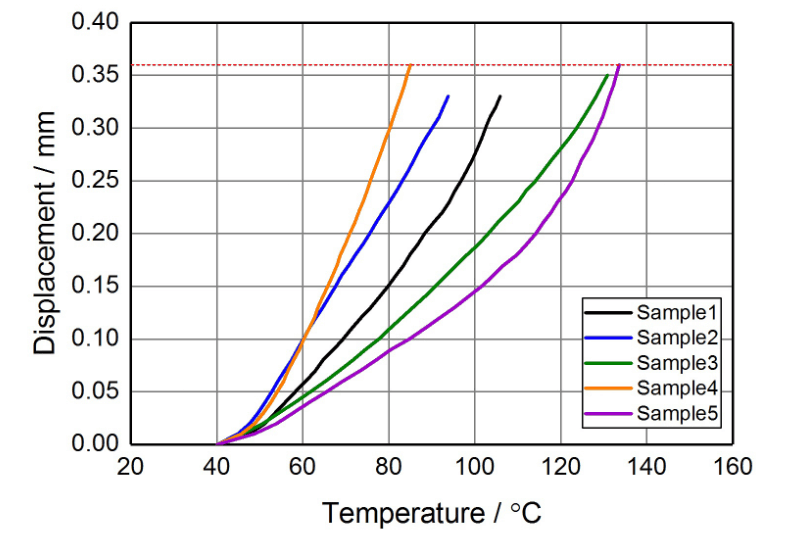

樹脂の荷重たわみ温度とは

樹脂材料の耐熱性を数値化する方法としては、高温環境下において、外部から力が加えられた際に起こる寸法等の変化量を測定することが用いられています。このような基本的な耐熱性の評価として、荷重たわみ温度試験が活用されています。荷重たわみ温度試験の概要は、試験片を3点曲げ状態の荷重をかけたままで、加熱可能な浴槽に入れ、浴槽の温度を一定の温度で昇温させたときの試験片のたわみ量を測定し、そのたわみ量が規定値に達した時の温度を測定する試験です。この温度を荷重たわみ温度(HDT:Heat Distortion Temperature)と呼び、材料の耐熱性を評価する指標として用いられています。一般的に、この荷重たわみ温度は、結晶性樹脂の場合は融点と、非晶性樹脂の場合はガラス転移点と、それぞれ相関があることが知られています。

樹脂のMFR値とは

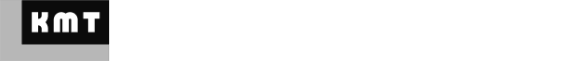

樹脂材料の溶融時における流動特性を把握する指標として、メルトフローレート(MFR:Melt Flow Rate)があります。本値は最も簡易的な目安として利用され、数値が大きい樹脂ほど流動性が良く、数値が小さいほど流動性が悪いことを示し、射出成形時の成形条件決定のための指標にも活用されています。本試験の概要は、ペレットを加熱したシリンダ内に入れて溶融させ、既定の重量を加えた際に流れ出る樹脂量を計測します。10分間でどのくらいの樹脂が流れ出るかに換算した値がMFR値となります。

Our CREEP TEST

神戸工業試験場の樹脂試験まとめ

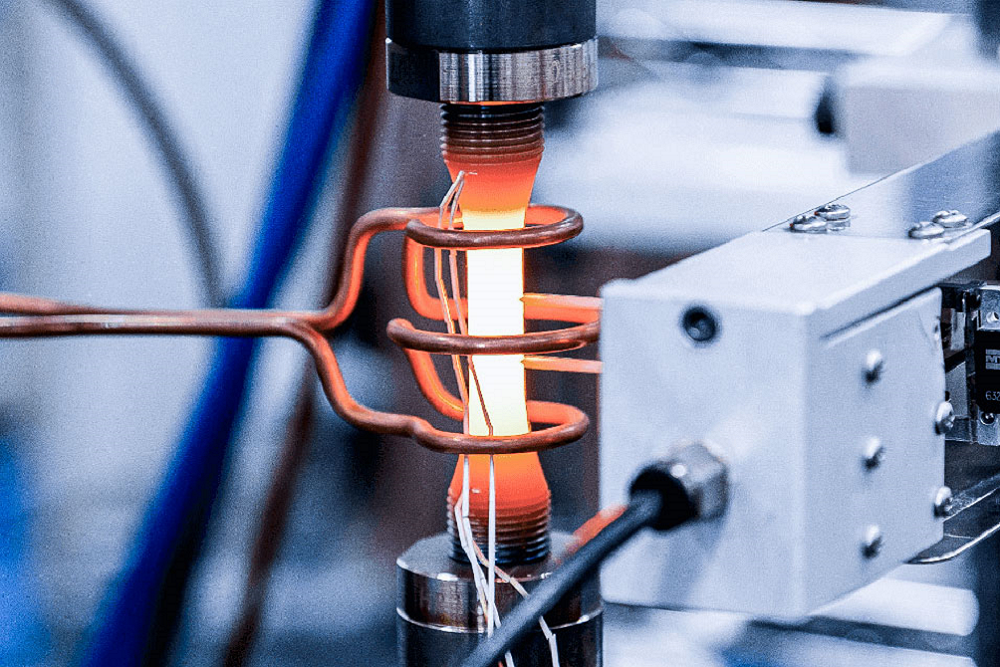

樹脂材料の物性は、金属に比べて温度・湿度の変化に敏感です。そのため、当社では温度23℃±2℃・相対湿度50%±5%に制御された専用試験室を用意し、より正確な試験を可能としています。試験室ではISO・ASTM・JIS規格などに基づいた静的特性試験や温度特性試験といった樹脂材料試験を幅広く実施しています。

非接触ビデオ伸び計を 使用した引張試験

引張試験チャート

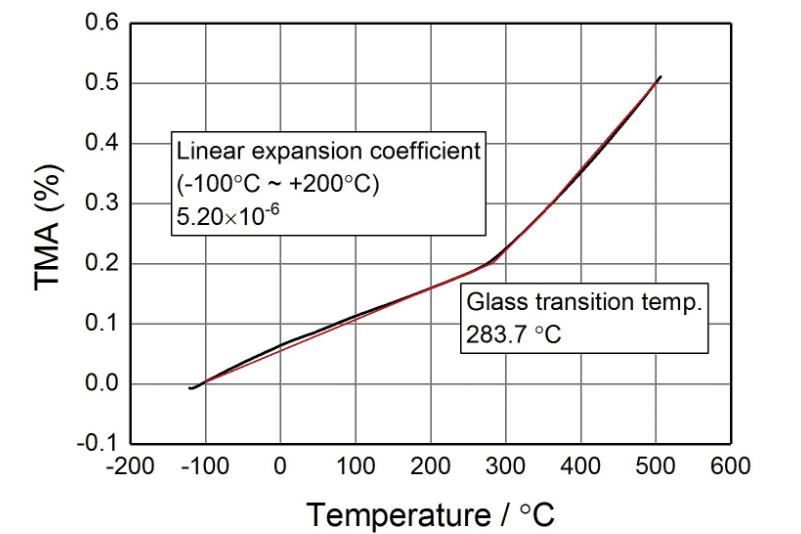

熱機械分析試験チャート

荷重たわみ温度試験チャート

主要装置

| 引張試験 | 10kN, 1kN |

|---|---|

| 高・低温引張試験 | 50kN: -60℃〜250℃ 100kN: -180℃〜320℃ |

| シャルピー衝撃試験 | 0.5J〜15J |

| アイゾット衝撃試験 | 1J〜22J |

| ロックウェル硬さ試験 | HRR, HRL, HRM |

| ショア硬さ試験 | HDD, HDA |

| 引張弾性率試験 | |

| 密度測定試験 | |

| 曲げ試験 |

| ぜい化温度試験 | -50℃〜20℃ |

|---|---|

| 荷重たわみ温度試験 | Max 300℃ |

| メルトフローレート試験 | |

| ピカット軟化点温度試験 | |

| 熱機械分析試験 | |

| 環境試験 | 温度範囲: -20〜150℃ 湿度範囲: 20〜98%RH |

適合規格

| JIS K 7161,7162:1994 |

| ISO 527-1,2:1993 |

| ASTM D638 |

| JIS K 7197 |

| ISO 11359-1,2 |

| JIS K 7110 |

| ISO 180 |

| JIS K 7171 |

| ISO 178:2001 |

| ASTM D790 |

| JIS K 7111-1 |

| ISO 179-1 |

FAQ

よくある質問

-

Q. 樹脂試験とは?

- A. 樹脂試験とは、応用範囲の広いプラスチック材料等が用いられた製品や素材において決められた試験方法に従い、材料特性を正しく評価することでの品質や安全性を保証するために行う試験です。新製品として開発されている多くの工業製品には、金属製・セラミックス製・プラスチック製などの多くがあり、近年では各種素材を複合化させた製品も多く見られます。詳しくは、➡こちらを参考にしてください。

-

Q. 神戸工業試験場で樹脂試験を請け負っていただけますか?

- A. はい、神戸工業試験場では様々な種類の試験を受託しております。樹脂試験は神戸工業試験場がいくつか行なっている試験の中の1つです。 樹脂試験でお困りの際はお問い合わせください。 様々な要望をお待ちしております。 ご興味がある方は、神戸工業試験場が扱っている試験も参考にしてみてください。➡試験サービス

-

Q. 神戸工業試験場ではどのような樹脂試験を行なっていますか?

- A. 神戸工業試験場では様々な種類の樹脂試験を受託しております。樹脂材料の物性は、金属に比べて温度・湿度の変化に敏感です。そのため、当社では温度23℃±2℃・相対湿度50%±5%に制御された専用試験室を用意し、より正確な試験を可能としています。試験室ではISO・ASTM・JIS規格などに基づいた静的特性試験や温度特性試験といった樹脂材料試験を幅広く実施しています。

TEST SERVICE

分析サービス

研究開発をサポートする、化学分析や物性測定などの分析・計測サービスのご紹介です。